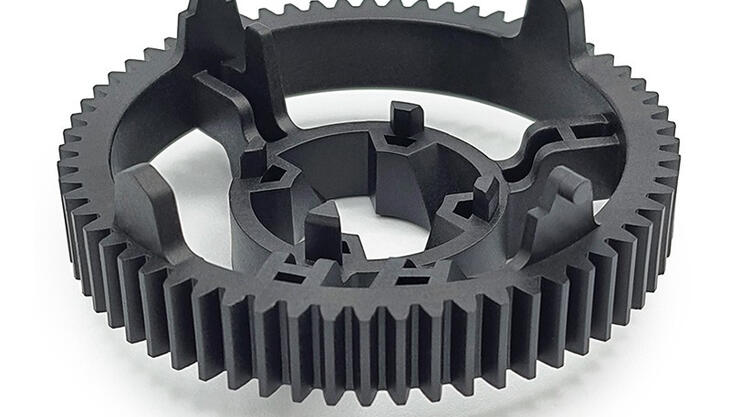

Lanxess espande la gamma di compound Tepex flowcore

La gamma di compound rinforzati Tepex flowcore di Lanxess per lo stampaggio a compressione di componenti strutturali leggeri ed estremamente resistenti alle sollecitazioni è stata ampliata e ottimizzata con nuove formulazioni proposte come alternativa ai compound termoindurenti per lo stampaggio in fogli (SMC). Le nuove formulazioni offrono prestazioni meccaniche simili ai compound termoindurenti per SMC, ma sono molto più duttili e, in quanto termoplastici, molto più facili da riciclare degli SMC e da lavorare perché vengono modellati solo per via termica.

"Per Tepex flowcore pensiamo a utilizzi soprattutto per i grandi componenti di rivestimento del sottoscocca e per i pozzetti del vano di carico delle automobili, ma anche per componenti come i grandi involucri e i coperchi delle batterie", ha dichiarato Sabrina Anders, project manager di Tepex flowcore presso la divisione High Performance Materials di Lanxess. I Tepex flowcore si sono già dimostrati validi nella produzione in serie, per esempio nella produzione di un paraurti per una berlina di medie dimensioni di una casa automobilistica giapponese.

I nuovi compound sono proposti con matrice a base di polipropilene, poliammide 6, poliammide 12, poliuretano termoplastico o policarbonato ignifugo. A differenza dei Tepex dynalite, la matrice non è rinforzata con fibre continue ma con fibre di vetro o di carbonio lunghe fino a 50 millimetri e distribuite nella matrice come fibre tagliate di lunghezza costante.

In condizioni di lavorazione adeguate, i componenti realizzati con questi nuovi materiali leggeri possono mostrare quasi la stessa rigidità alla flessione dei loro equivalenti della gamma Tepex dynalite, e hanno una resistenza molto più elevata rispetto ai materiali stampati a iniezione, che sono solitamente rinforzati con fibre corte. A seconda del metodo di lavorazione e del design del componente, le fibre possono essere disposte in una direzione specifica o in modo completamente casuale. “I componenti possono essere progettati in modo che presentino proprietà meccaniche quasi isotrope; in altre parole, quasi identiche in tutte le direzioni", ha spiegato Anders.

I nuovi compound mostrano un’elevata versatilità in termini di lavorabilità. Per esempio, possono essere stampati a compressione con attrezzature standard per termoplastici rinforzati con fibre di vetro, così come possono essere utilizzati con sistemi e attrezzature per SMC esistenti. "Hanno caratteristiche di flusso così buone che le aree delicate dei componenti strutturali con nervature possono essere riprodotte con grande precisione, realizzando pareti molto sottili", ha aggiunto Anders.

I nuovi compound mostrano un’elevata versatilità in termini di lavorabilità. Per esempio, possono essere stampati a compressione con attrezzature standard per termoplastici rinforzati con fibre di vetro, così come possono essere utilizzati con sistemi e attrezzature per SMC esistenti. "Hanno caratteristiche di flusso così buone che le aree delicate dei componenti strutturali con nervature possono essere riprodotte con grande precisione, realizzando pareti molto sottili", ha aggiunto Anders.

Tepex flowcore e Tepex dynalite possono anche essere utilizzati insieme nei processi di stampaggio a compressione e mostrano un'eccellente adesione reciproca grazie alla loro identica matrice polimerica. "Questo consente di utilizzare Tepex dynalite per rinforzare specifiche aree del componente particolarmente esposte a sollecitazioni e, allo stesso tempo, di integrare in modo economico caratteristiche come le guide e i supporti con Tepex flowcore. Un altro vantaggio è che il produttore ottiene tutti questi compound da un’unica fonte, invece di dover combinare materiali di diversi produttori", ha concluso Anders.

I nuovi compound - come i Tepex dynalite - sono anche adatti al processo di stampaggio ibrido. Questo significa che tramite un unico processo di stampaggio a iniezione possono essere modellati e dotati di caratteristiche specifiche. La produzione del fascione paraurti per una berlina giapponese è anche andata oltre. Il componente strutturale è stato realizzato con Tepex flowcore e Tepex dynalite, sovrastampati e funzionalizzati con un compound di poliammide 6 della gamma Durethan.