Coim investe nei prodotti per il trattamento delle fibre

La multinazionale italiana produttrice di specialità chimiche, Coim, ha avviato un importante piano di investimenti in ricerca e sviluppo per lo sviluppo della gamma Filco di appretti per il trattamento delle fibre di rinforzo di materiali compositi.

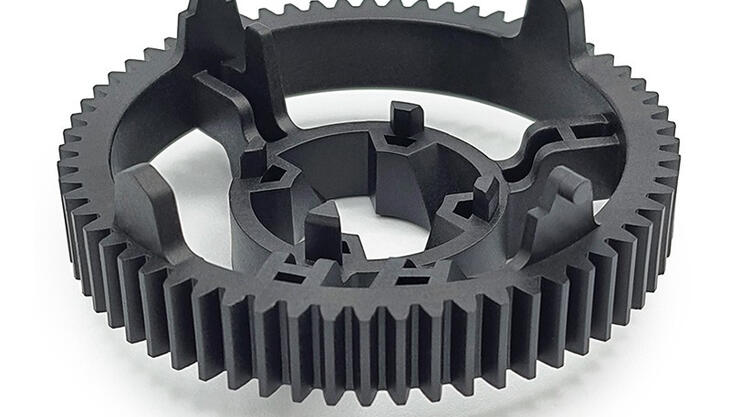

Le fibre di rinforzo, che siano di vetro, di carbonio, di basalto o di altri materiali, necessitano di un trattamento superficiale specifico per poter svolgere efficacemente la loro funzione nei materiali compositi. La gamma di prodotti proposta a tale scopo da Coim, uno dei pochi produttori al mondo in grado di offrirla, trova impiego in svariati settori, tra cui i trasporti e la produzione di travi strutturali per l’edilizia e diversi ambiti industriali, di tubazioni (anche per l’industria chimica) e di pale eoliche.

“I driver che guidano lo sviluppo del mercato, e quindi della gamma Filco, sono la richiesta di leggerezza e resistenza alle alte temperature, ottimizzazioni delle applicazioni che prevedono il contatto alimentare, riduzione dei VOC e ricorso a materie prime rinnovabili e riciclate. Coim, nell’ottica di anticipare e interpretare con risposte efficaci gli sviluppi del mercato, ha avviato un ampio programma di ricerca dedicato alla gamma Filco, basato su quattro progetti principali”, ha spiegato Mariaenrica Cesano, technical e business manager della gamma Filco.

Anzitutto lo sviluppo di appretti e leganti basati su materie prime di origine biologica. Dopo gli importanti progressi già compiuti eliminando i nonilfenoli etossilati, riducendo i VOC, sviluppando prodotti all’acqua e tecnologie di emulsionamento che minimizzino l’uso di co-solventi e consentono il recupero e riutilizzo della frazione più fine delle resine in polvere, Coim sta sviluppando prodotti Filco basati su materie prime di origine biologica. Grazie alla ricerca, Coim ha formulato un legante per fibra di vetro con componenti da fonte biologica che possono arrivare al 100% e di un primo appretto - in fase di messa a punto di laboratorio - con componenti da fonte biologica fino al 75%. Le applicazioni più rilevanti di queste soluzioni riguardano infrastrutture, automobile, nautica.

Anzitutto lo sviluppo di appretti e leganti basati su materie prime di origine biologica. Dopo gli importanti progressi già compiuti eliminando i nonilfenoli etossilati, riducendo i VOC, sviluppando prodotti all’acqua e tecnologie di emulsionamento che minimizzino l’uso di co-solventi e consentono il recupero e riutilizzo della frazione più fine delle resine in polvere, Coim sta sviluppando prodotti Filco basati su materie prime di origine biologica. Grazie alla ricerca, Coim ha formulato un legante per fibra di vetro con componenti da fonte biologica che possono arrivare al 100% e di un primo appretto - in fase di messa a punto di laboratorio - con componenti da fonte biologica fino al 75%. Le applicazioni più rilevanti di queste soluzioni riguardano infrastrutture, automobile, nautica.

Vi è poi lo sviluppo di appretti per rinforzo di poliammide con altissima resistenza all’idrolisi. Per i componenti del radiatore, l’industria automobilistica richiede valori di resistenza all’idrolisi dei compositi vetro e PA sempre maggiori. Coim sta sviluppando una dispersione poliuretanica reticolabile, in grado di mantenere elevate proprietà meccaniche anche dopo il trattamento con miscela di acqua e glicole a 120-125°C per 3000 ore.

In terzo luogo troviamo lo sviluppo di appretti dissipativi. Uno dei maggiori problemi nella lavorazione della fibra di vetro è l’accumulo di cariche elettrostatiche, che ne rende difficoltoso trasporto e taglio. A questo inconveniente si è storicamente ovviato in modo non ottimale mediante l’aggiunta di antistatici. Attualmente Coim sta sviluppando appretti per fibra di vetro intrinsecamente dissipativi, che permettano la dispersione della carica elettrostatica superficiale mediante l’utilizzo di nanocomponenti in carbonio e grafite, ottimizzando la lavorabilità della fibra e la performance del composito. L’applicazione finale è in ambito automotive.

In terzo luogo troviamo lo sviluppo di appretti dissipativi. Uno dei maggiori problemi nella lavorazione della fibra di vetro è l’accumulo di cariche elettrostatiche, che ne rende difficoltoso trasporto e taglio. A questo inconveniente si è storicamente ovviato in modo non ottimale mediante l’aggiunta di antistatici. Attualmente Coim sta sviluppando appretti per fibra di vetro intrinsecamente dissipativi, che permettano la dispersione della carica elettrostatica superficiale mediante l’utilizzo di nanocomponenti in carbonio e grafite, ottimizzando la lavorabilità della fibra e la performance del composito. L’applicazione finale è in ambito automotive.

Infine, lo sviluppo di leganti eco-friendly. Presso i clienti di Coim sono in fase di sperimentazione leganti in polvere - per produzione di mat a filo tagliato - basati su materie prime riciclate, completamente esenti da Bisfenolo A e con caratteristiche di bassa viscosità alle alte temperature. L’utilizzo di materie prime riciclate derivate da bottiglie in PET permette di inserirsi in un percorso virtuoso di sostenibilità. La bassa viscosità del fuso permette poi ai produttori di mat di vetro di poter lavorare a temperature più basse, con un notevole beneficio dal punto di vista energetico.