La "nuova" KraussMaffei: soluzioni sostenibili e neutralità climatica entro il 2030

Riaffermare la sua posizione di mercato sempre più ampia e solida come fornitore di soluzioni sostenibili. Sarà questo il filo conduttore della partecipazione di KraussMaffei alla prossima fiera K, in programma a Düsseldorf dal 19 al 26 ottobre prossimi. Nel 2023, inoltre, l’azienda celebrerà il proprio 185° anniversario, che è stato identificato come l’inizio del percorso verso la neutralità climatica, il raggiungimento della quale è stato fissato nel 2030.

A tale scopo, il nuovo stabilimento di Laatzen e la nuova sede del Gruppo a Parsdorf, vicino a Monaco (entrambi certificati secondo lo standard DNGB, l’associazione tedesca per l’edilizia sostenibile), soddisferanno i più elevati standard ambientali. Ciò significa edifici costruiti con tecnologie moderne, dotati di uno dei più grandi impianti fotovoltaici d'Europa, una centrale termica ed elettrica combinata, vele di riscaldamento e raffreddamento negli uffici, ventilazione attiva dei capannoni e illuminazione LED intelligente con sensori di luce e di movimento.

Per raggiungere gli ambiziosi obiettivi di sostenibilità che KraussMaffei si è posta, l'economia circolare diviene un pilastro portante della sua strategia, per cui verranno sviluppate e fornite tecnologie di riciclo, sia meccanico sia chimico, capaci di incrementare l’efficienza energetica dei processi, e soluzioni digitali all’avanguardia al passo con i modelli di attività sostenibili dei trasformatori.

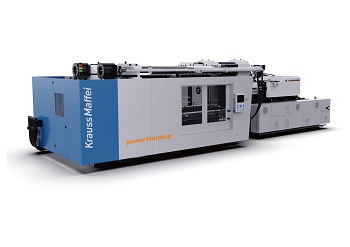

In questa ottica rientra anche il miglioramento continuo dei prodotti, per garantire qualità costanti se non addirittura in continua crescita, riducendo il consumo di materiale ed energia. Alcune delle recenti soluzioni innovative messe a punto per assecondare queste esigenze saranno presentato al K 2022: le nuove serie di presse a iniezione precisionMolding e powerMolding, la nuova macchina DCIM (Direct Compounding Injection Molding) ZE Blue Power e le soluzioni digitali APCplus e socialProduction. Sviluppi questi che si sono già riverberati sull’acquisizione di ordini, che nel primo trimestre del 2022 sono ammontati a poco meno di 370 milioni di euro, con un incremento del 27% rispetto allo stesso periodo del 2021.

In questa ottica rientra anche il miglioramento continuo dei prodotti, per garantire qualità costanti se non addirittura in continua crescita, riducendo il consumo di materiale ed energia. Alcune delle recenti soluzioni innovative messe a punto per assecondare queste esigenze saranno presentato al K 2022: le nuove serie di presse a iniezione precisionMolding e powerMolding, la nuova macchina DCIM (Direct Compounding Injection Molding) ZE Blue Power e le soluzioni digitali APCplus e socialProduction. Sviluppi questi che si sono già riverberati sull’acquisizione di ordini, che nel primo trimestre del 2022 sono ammontati a poco meno di 370 milioni di euro, con un incremento del 27% rispetto allo stesso periodo del 2021.

A partire dalle nuove presse a iniezione precisionMolding e powerMolding, ma anche dalla nuova precisionMixhead e dalla nuova recyclingLine (ex edelweiss), KraussMaffei introduce una nuova nomenclatura per la denominazione dei suoi prodotti, non più identificati per area tecnologica, ma secondo un sistema descrittivo uniforme. In futuro, prodotti e macchine verranno identificati con quattro suffissi: pioneer le linee e soluzioni di sistema, purity i prodotti destinati all’economia circolare, power le presse a iniezione idrauliche e gli estrusori e precision le presse a iniezione elettriche, l’automazione e i prodotti a valle come teste di miscelazione o teste per tubi.

La nuova precisionMolding costituisce il modello base della serie PX completamente elettrica, mentre la nuova powerMolding rappresenta la controparte della collaudata serie GX idraulica di KraussMaffei. Entrambe le serie vengono proposte come soluzioni ideali per applicazioni standard, quali, per esempio, componenti tecnici, elettrici ed elettronici, automobilistici, medicali e per imballaggio. Particolarmente apprezzabili dai trasformatori operanti in questi ambiti applicativi risultano l'alto livello di precisione e le elevate prestazioni, nonché la rapida disponibilità e facilità d'uso. Dopo essere state introdotte in Asia rispettivamente nel 2019 e nel 2021, al K 2022 le precisionMolding e powerMolding verranno lanciate anche in Europa e Nord America.

Tra i punti di forza delle precisionMolding e delle powerMolding rientrano alta efficienza e redditività, e una gamma selezionata di opzioni, tra cui un ampio ventaglio di altezze di installazione dello stampo o la facile integrazione di soluzioni di automazione, consente di configurare rapidamente soluzioni di sistema personalizzate. Inoltre, a seconda dell'applicazione, con la powerMolding è possibile ottenere un aumento di produttività fino al 15%, grazie a brevi tempi del ciclo a vuoto, elevata costanza di iniezione e bassi tassi di scarti di produzione.

Tra i punti di forza delle precisionMolding e delle powerMolding rientrano alta efficienza e redditività, e una gamma selezionata di opzioni, tra cui un ampio ventaglio di altezze di installazione dello stampo o la facile integrazione di soluzioni di automazione, consente di configurare rapidamente soluzioni di sistema personalizzate. Inoltre, a seconda dell'applicazione, con la powerMolding è possibile ottenere un aumento di produttività fino al 15%, grazie a brevi tempi del ciclo a vuoto, elevata costanza di iniezione e bassi tassi di scarti di produzione.