Sistema per la pultrusione in continuo

In occasione del Competence Day Pultrusion, svoltosi a Monaco di Baviera lo scorso 28 giugno, KraussMaffei ha presentato iPul, sistema completo per la pultrusione in continuo. "È il modo più semplice di produrre profili, i sistemi chiavi in mano sono pressoché inesistenti, ed è un settore in espansione. Inoltre, siamo esperti in materia di fibre, tecnologie di misurazione e persino di estrusione”. In questo modo Nicolas Beyl, presidente della divisione macchine per processi reattivi del gruppo KraussMaffei, ha illustrato i motivi che hanno portato l’azienda a fare il proprio ingresso nel comparto della pultrusione.

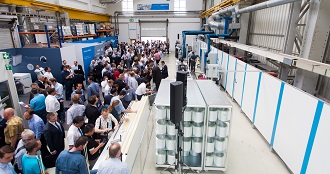

Già in occasione della fiera JEC di Parigi, il nuovo sistema iPul aveva suscitato grande interesse e, al Competence Day, sono stati circa 220 i visitatori che hanno colto l’occasione di vederlo dal vivo. Presentazioni proposte da partner di sviluppo e produttori di materie prime e uno “speed dating” fra esperti e neofiti hanno completato il programma.

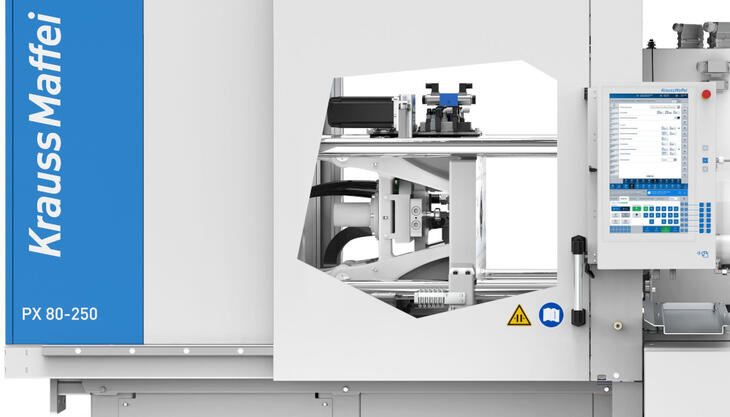

Nella pultrusione, le fibre continue, solitamente di vetro, carbonio o aramide, vengono sottoposte a infiltrazione con una matrice plastica reattiva e, successivamente, plasmate nella forma desiderata all’interno di uno stampo riscaldato. Apposite pinze estraggono il profilo polimerizzato in continuo, alimentandolo a un’unità di troncatura. Il nuovo sistema iPul di KraussMaffei riunisce tutti questi passaggi e innova la tecnologia, diffusa già da tempo, sotto due punti di vista. In primo luogo, il sistema integra la fase di infiltrazione delle fibre, che finora veniva perlopiù eseguita in vasche aperte, in un’unità di iniezione, consentendo l’impiego di sistemi a reazione rapida (resine epossidiche, poliuretano, poliammide 6). In secondo luogo, esso incrementa la velocità di produzione dai tradizionali 0,5-1,5 metri al minuto a circa 3 metri al minuto. Il livello di efficienza si avvicina quindi a quello offerto dall’estrusione del PVC, aprendo le porte all’applicazione di questa tecnologia su mercati del tutto inediti. L’interesse generalizzato per questo sistema si riflette nella composizione del pubblico intervenuto all’evento: a Monaco erano presenti quattro dei dieci maggiori operatori al mondo nel comparto della pultrusione, oltre a produttori di articoli sportivi, serramenti e automobili.

Wolfgang Hinz e Daniel Lachhammer, esperti di pultrusione di

KraussMaffei, hanno ricostruito, nella loro presentazione, lo sviluppo del

sistema iPul nel corso dell’ultimo anno e mezzo, spiegando anche l’origine del

nome: “La “i” di iPul sta per iniettato, innovativo, integrato e

industrializzato, ovvero le quattro caratteristiche fondamentali di questo

sistema”.

Wolfgang Hinz e Daniel Lachhammer, esperti di pultrusione di

KraussMaffei, hanno ricostruito, nella loro presentazione, lo sviluppo del

sistema iPul nel corso dell’ultimo anno e mezzo, spiegando anche l’origine del

nome: “La “i” di iPul sta per iniettato, innovativo, integrato e

industrializzato, ovvero le quattro caratteristiche fondamentali di questo

sistema”.