Progressi nello stampaggio HP-RTM in Italia

Tra i principali costruttori italiani di parti strutturali e componenti in materiali compositi avanzati per l’industria automobilistica e aerospaziale, Riba Composites ha di recente investito in un nuovo impianto di Cannon per lo stampaggio HP-RTM (acronimo inglese che significa stampaggio a trasferimento di resina ad alta pressione). Specializzata nella produzione in autoclave e sottovuoto di parti in materiale composito destinate a mercati di nicchia, la società faentina puntava a espandere la propria presenza nel settore automobilistico e aerospaziale.

Le produzioni di serie e i prezzi tipici dell'industria automobilistica non erano tuttavia compatibili con le sue dotazioni. Per questo motivo in trasformatore ha deciso di valutare le possibilità offerte dalle moderne tecnologie ad alta produttività come lo stampaggio HP-RTM. Insieme ad altri fornitori leader di questo tipo di attrezzature è stata consultata anche Cannon Ergos che alla fine è stata scelta come fornitore di una soluzione di produzione completa.

La soluzione di Cannon comprende le macchine necessarie alla fabbricazione ad alta produttività di parti in materiali compositi utilizzando il processo RTM HP con matrice in resina epossidica e rinforzo in fibra carbonio:

- un'unità E-System per il dosaggio ad alta pressione di tre componenti per le formulazioni in resina epossidica, dotata di testa di miscelazione LN 10 per tre componenti con controllo a circuito chiuso della produzione

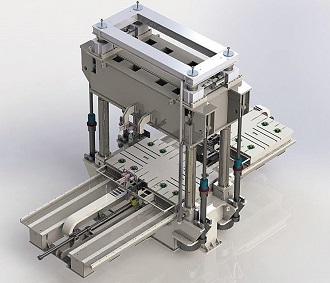

- una pressa a corsa breve con forza di chiusura di 25 mila kN, piani da 3,6 per 2,4 metri e controllo attivo estremamente preciso del parallelismo, a garanzia della planarità delle parti stampate.

Due piani inferiori con movimento a navetta sui lati

anteriore e posteriore della pressa consentono interventi ergonomici e precisi

(estrazione del pezzo, ispezione visiva e pulizia dello stampo, posizionamento

degli strati di fibra di carbonio) sul semistampo inferiore mentre nell'altro

semistampo chiuso nella pressa il pezzo stampato viene polimerizzato.  I tempi

di polimerizzazione dei componenti stampati con processo HP-RTM possono

variare, a seconda delle temperature dello stampo, da 180 a 90 secondi, mentre

i cicli di iniezione vengono in genere eseguiti in meno di 30 secondi, in

accordo alla tendenza di ridurre entrambi i valori per aumentare la produttività.

La configurazione a due navette della pressa consente un'efficienza

sostanzialmente maggiore, dal momento che la pressa stessa resta chiusa per la

maggior parte del tempo, mentre uno o due operatori effettuano le funzioni di

servizio contemporaneamente alla sequenza "chiusura pressa-iniezione

resina-polimerizzazione".

I tempi

di polimerizzazione dei componenti stampati con processo HP-RTM possono

variare, a seconda delle temperature dello stampo, da 180 a 90 secondi, mentre

i cicli di iniezione vengono in genere eseguiti in meno di 30 secondi, in

accordo alla tendenza di ridurre entrambi i valori per aumentare la produttività.

La configurazione a due navette della pressa consente un'efficienza

sostanzialmente maggiore, dal momento che la pressa stessa resta chiusa per la

maggior parte del tempo, mentre uno o due operatori effettuano le funzioni di

servizio contemporaneamente alla sequenza "chiusura pressa-iniezione

resina-polimerizzazione".