Maag a Greenplast punta su efficienza di processo e qualità di prodotto

Costruttore di soluzioni diversificate per la trasformazione di materie plastiche, quali sistemi di pompaggio, filtrazione, granulazione, polverizzazione, riciclo e digitali, Maag Group (padiglione 14, stand 31) a Greenplast 2022 (Fiera Milano, 3-6 maggio) presenterà, in particolare, soluzioni integrate per la lavorazione dei polimeri nei processi di riciclo, con un’attenzione particolare ai filtri continui automatici ERF di Ettlinger (società parte del gruppo).

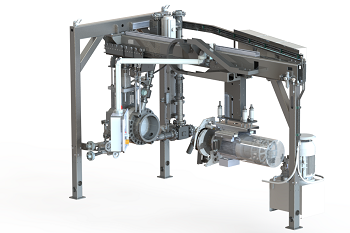

Il modello ERF 350 è un filtro continuo automatico ad alte prestazioni per la filtrazione di materie prime polimeriche fortemente contaminate. Il filtro è di tipo autopulente con un tamburo rotante perforato che rende possibile un flusso continuo di materiale dall'esterno verso l'interno. Un raschietto rimuove i contaminanti trattenuti sulla superficie e li convoglia nel sistema di scarico. Ciò consente di utilizzare il filtro in modo completamente automatico, senza interruzioni per lunghi periodi e senza bisogno di dover sostituire il filtro. Tra i vantaggi rientrano filtrazione affidabile del materiale, perdite minime di materiale e buona miscelazione e omogeneizzazione del materiale.

Nel campo della granulazione, il sistema Pearlo 350 EAC con taglio sommerso è appositamente pensato per la produzione ad alte portate, per esempio fino a 18 mila kg all’ora di polimeri vergine. Il design unico della lama di taglio e le condizioni ottimali del flusso dell'acqua e del materiale all'interno della camera di taglio non solo garantiscono un raffreddamento ideale ed omogeneo, ma anche un’eccezionale qualità dei pellet. Altra caratteristica dell’innovativo design di Pearlo è costituita dal sistema di avanzamento della lama di taglio, che consente un movimento assiale dell'albero della fresa, garantendo un avanzamento preciso e una riaffilatura delle lame durante la produzione. Il risultato consiste in una maggiore disponibilità delle apparecchiature, cicli di produzione più lunghi e un conseguente risparmio sui costi.

Il sistema Primo Plus Flex verrà invece proposto come innovazione per la granulazione a spaghetti. La distanza minore tra il rullo di traino e il rotore, insieme a un diametro allargato del rotore, assicura da un lato una coppia maggiore, dall'altro una qualità superiore nella produzione dei granuli. La portata del dispositivo arriva a 5000 kg all’ora e la produzione risulta vantaggiosa grazie all'elevata disponibilità di strumenti da taglio resistenti all'usura. Per applicazioni come la granulazione di polimeri di base, prodotti di riciclo, la lavorazione di composti altamente caricati o ETP con lunghezze diverse di pellet, da microgranuli a granuli con fibre lunghe, Primo Plus risulta una soluzione affidabile per i processi di granulazione a secco.

Il sistema Primo Plus Flex verrà invece proposto come innovazione per la granulazione a spaghetti. La distanza minore tra il rullo di traino e il rotore, insieme a un diametro allargato del rotore, assicura da un lato una coppia maggiore, dall'altro una qualità superiore nella produzione dei granuli. La portata del dispositivo arriva a 5000 kg all’ora e la produzione risulta vantaggiosa grazie all'elevata disponibilità di strumenti da taglio resistenti all'usura. Per applicazioni come la granulazione di polimeri di base, prodotti di riciclo, la lavorazione di composti altamente caricati o ETP con lunghezze diverse di pellet, da microgranuli a granuli con fibre lunghe, Primo Plus risulta una soluzione affidabile per i processi di granulazione a secco.

Quanto alle pompe ad ingranaggi, tutti i modelli extrex della generazione x6 sono state completamente reingegnerizzate e i loro componenti riprogettati, con l’obiettivo di ottimizzarne l’interazione: dagli alberi fino ai cuscinetti e alle guarnizioni. I denti degli ingranaggi, specificamente sviluppati a bassa compressione, permettono di ottenere pressioni molto elevate con bassi valori di rapporto di taglio. Il risultato è un ulteriore aumento della qualità del prodotto, dell'efficienza volumetrica, nonché dell'uniformità e della sicurezza della produzione.

"Un’ulteriore innovazione che abbiamo lanciato sul mercato è il Maag Brain. Siamo orgogliosi di presentare questo sistema di monitoraggio autonomo, un vero e proprio passo avanti nel mondo dell'Industria 4.0 e dell'IoT. Il sistema è stato sviluppato per monitorare le pompe e garantirne la massima efficienza durante il funzionamento", ha anticipato Claudio Bonafede, direttore generale di Maag Italy.