Integrazione totale per l’industria delle bevande

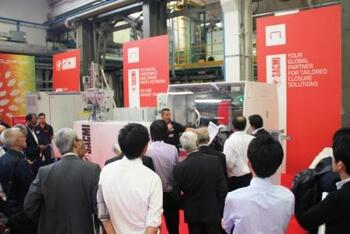

Si è svolto il 15 settembre presso le sede di Sacmi a Imola (Bologna) il primo “Food & Beverage Plastic Day”, organizzato dal costruttore per presentare le proprie soluzioni tecnologiche e impiantistiche per l’industria delle bevande, nel segno di produttività, versatilità e risparmio energetico. Capace di integrare l’intero processo che va dalla capsula alla preforma fino alla bottiglia, Sacmi ha illustrato a circa 300 ospiti da tutto il mondo, tra operatori specializzati e stampa, il progetto HERO (High Efficiency Resource Optimization) applicato alla filiera delle bevande.

Estremamente dinamica e competitiva, l’industria delle bevande è alla ricerca continua di soluzioni in grado di coniugare produttività ed efficienza a flessibilità e versatilità delle macchine per rispondere in tempo reale alle richieste del mercato. tutto questo accompagnato da una pressante e costante esigenza di ottimizzazione di consumi e costi.

Dall’integrazione tra soffiaggio e riempimento alle presse a compressione per la produzione di capsule, il costruttore ha colto l’occasione di questo evento per presentare l’ultimo sviluppo della gamma IPS (Injection Preform Moulding), la IPS400, macchina per la produzione di preforme progettata per gestire stampi fino a 128 cavità. Caratterizzato da tempi di ciclo tra i più bassi del settore, questo modello affianca ai vantaggi della serie precedente innovazioni molto importanti quali il sistema di scarico automatizzato delle preforme, la differente circuitazione all’interno dell’unità di plastificazione (per garantire la migliore qualità del PET), e la particolare configurazione della stazione di raffreddamento delle preforme, dove l’energia cinetica delle mani di presa viene recuperata in fase di decelerazione e riconvertita in energia elettrica.

Anche in questo caso, Sacmi accompagna all’innovazione tecnologica una proposta completa dal punto di vista dell’integrazione di processo: Sacmi CPB Link è il nuovo buffer dinamico a elevata automazione che consente l’integrazione della produzione delle capsule e delle preforme con la linea di imbottigliamento, nell’ottica del risparmio energetico (HERO, appunto) e logistico, incrementando al tempo stesso la sicurezza igienica del processo.

Tra i focus della giornata rientravano anche gli sviluppi del sistema Colora Cap per la stampa digitale, in alta definizione, di tappi e chiusure, ora utilizzabile, dopo anni di sviluppo e ricerca, anche su tappi colorati, grazie a un sistema di prestampa che evita l’alterazione dei colori su superfici che non siano bianche o trasparenti. Il rapido caricamento di file grafici e l’immediato cambio rapido delle immagini rendono il sistema indicato per la decorazione di capsule per campagne promozionali, eventi ecc.

A completare il quadro, la tecnologia CBF (Compression Blow Forming) studiata nell’ottica del “green packaging”, ovvero riduzione dei pesi - a parità di prestazioni - dei contenitori fino a 500 ml per il settore caseario, e le soluzioni per l’ispezione sviluppate per le diverse divisioni, macchine e soluzioni impiantistiche del gruppo. La giornata si è conclusa con una visita al laboratorio R&S Beverage, dove vengono sviluppate e testate le soluzioni poi industrializzate e proposte al mercato.