Bivite per carta sintetica

L'esperienza acquisita da Union nella costruzione di impianti per l'estrusione di film a testa piana destinati a impieghi industriali come, per esempio, la produzione di pannelli fotovoltaici, è stata applicata alla realizzazione di una linea per ottenere carta sintetica, largamente utilizzata nei paesi asiatici. I vantaggi offerti dall'adozione della tecnologia a testa piana per la produzione di carta sintetica sono ravvisabili principalmente nell'investimento iniziale contenuto e nei ridotti costi di installazione della linea.

La linea in questione è in grado di raggiungere una capacità oraria di 1500 kg e di produrre bobine da 1600 kg di peso, mentre gli impianti attualmente in funzione presso vari trasformatori asiatici presentano una capacità di 2000 kg/ora (ma, in alcuni casi, sarebbe già prevista l'installazione di linee da 5000 kg/ora). Il costruttore ritiene che la soluzione proposta sia ideale per penetrare in un mercato come quello asiatico che, secondo le proprie stime, sarebbe in grado di assorbire almeno una quarantina di impianti per carta sintetica, non escludendo, peraltro, che il prodotto possa attecchire anche in Europa e in America.

La linea per ottenere carta sintetica si basa sugli speciali estrusori bivite sviluppati dal costruttore. In tale prodotto, infatti, a differenza dei film per imballaggio e per laminazione, il quantitativo di polimero (polipropilene) rappresenta circa il 25-30%, mentre la restante percentuale è costituita da cariche minerali e vegetali e additivi, che consentono di conferire al manufatto un aspetto e proprietà simili alla carta tradizionale. L'impianto di estrusione, quindi, deve essere in grado anche di miscelare e omogeneizzare efficace il materiale.

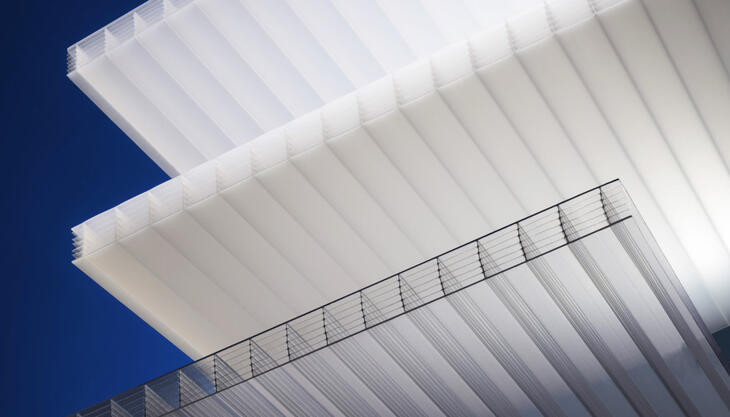

La carta sintetica viene utilizza prevalentemente per realizzare riviste e pannelli per la stampa, grazie a una struttura monostrato con eccellenti caratteristiche di stampa, appunto, e di durata. Inoltre, resiste a liquidi e umidità, punto debole della carta tradizionale, e non richiede la fase di laminazione per conferire resistenza e brillantezza. La maggiore resistenza, inoltre, consente di lavorarla a velocità più elevata, assecondando i ritmi produttivi delle moderne macchine da stampa, rallentate, invece, dalla carta tradizionale. Viceversa per conferirgli un aspetto opaco più simile a quest'ultima potrebbe essere ottenuta per coestrusione, al momento comunque non richiesta.