Lo slogan “One stop for higher productivity” (ossia “Un unico interlocutore per una maggiore produttività”) riassume egregiamente l’offerta di Haidlmair. Il costruttore di stampi austriaco, attivo nel comparto degli stampi a iniezione per la produzione di cassette per bevande, contenitori per stoccaggio e logistica, pallet e scatole pallettizzabili e contenitori per il riciclo dei rifiuti, presenterà i suoi prodotti e le proprie novità al pubblico in occasione del K 2016.

Gli esperti Haidlmair partono dall’idea di prodotto formulata dal cliente e ottimizzano lo stampo di conseguenza, utilizzando un sofisticato software di simulazione (Haidlmair Advanced Simulations), prima di avviarne la produzione. L’esclusiva gamma di macchine all’avanguardia Haidlmair consente di realizzare stampi di oltre 80 tonnellate. La maggior parte degli stampi fabbricati viene esaminata nel centro tecnologico interno all’azienda e consegnata in perfetto coordinamento con il cliente. Dopo la consegna, l’Haidlmair International Service garantisce una perfetta manutenzione degli stampi e, qualora vi sia la necessità di un intervento urgente, gli operatori del servizio di assistenza sono in grado di raggiungere rapidamente la sede del cliente. Ciò consente di mantenere la massima produttività, e offre allo stampatore un pacchetto completo che elimina ogni preoccupazione. La partecipazione dell’azienda alla fiera tedesca verterà proprio sulla presentazione di tutti questi benefici per la produttività.

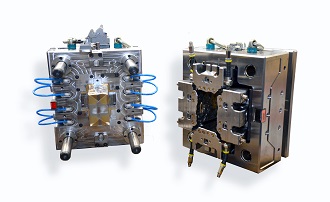

La principale attrazione

proposta da Haidlmair in occasione dell’evento di quest’anno, tuttavia, è

rappresentata dal debutto mondiale di una innovativa tecnologia di stampaggio a

iniezione, sviluppata da Haidlmair Advanced Technologies. Si tratta di un’unità

a testa piana (FDU, Flat Die Unit) e rappresenta il primo grande progetto nato

dalla sinergia di due aziende austriache appartenenti al gruppo: Haidlmair, con

sede a Nussbach, ed EMO, di Micheldorf. Questa tecnologia combina stampaggio a

iniezione (know-how Haidlmair) ed estrusione (know-how EMO). L’unità FDU

consiste in un sistema aperto di ugelli a canale caldo, che viene installato

all’interno di uno stampo a iniezione. Il canale di distribuzione inserito

nell’ugello è stato appositamente modificato per terminare in un ugello piatto.

Il flusso di materiale presenta quindi caratteristiche differenti rispetto al

processo di stampaggio a iniezione tradizionale. Il fuso penetra nell’impronta in

modo omogeno, attraverso un’apertura lunga e sottile.

La principale attrazione

proposta da Haidlmair in occasione dell’evento di quest’anno, tuttavia, è

rappresentata dal debutto mondiale di una innovativa tecnologia di stampaggio a

iniezione, sviluppata da Haidlmair Advanced Technologies. Si tratta di un’unità

a testa piana (FDU, Flat Die Unit) e rappresenta il primo grande progetto nato

dalla sinergia di due aziende austriache appartenenti al gruppo: Haidlmair, con

sede a Nussbach, ed EMO, di Micheldorf. Questa tecnologia combina stampaggio a

iniezione (know-how Haidlmair) ed estrusione (know-how EMO). L’unità FDU

consiste in un sistema aperto di ugelli a canale caldo, che viene installato

all’interno di uno stampo a iniezione. Il canale di distribuzione inserito

nell’ugello è stato appositamente modificato per terminare in un ugello piatto.

Il flusso di materiale presenta quindi caratteristiche differenti rispetto al

processo di stampaggio a iniezione tradizionale. Il fuso penetra nell’impronta in

modo omogeno, attraverso un’apertura lunga e sottile.

L’unità FDU combina quindi i vantaggi offerti dallo stampaggio a iniezione e dall’estrusione. All’interno dell’ugello, lo sforzo di taglio viene dimezzato, riducendo sensibilmente il calore che si genera. Per alcuni materiali, come per esempio il polipropilene, ciò comporta anche un abbattimento della pressione di iniezione. L’uscita omogenea del materiale, garantita dalla geometria dell’apertura, amplia infine la finestra di processo in fase di iniezione, pressione di mantenimento e raffreddamento. Tutti questi fattori consentono una riduzione drastica del tempo di ciclo, con effetti estremamente positivi sulla produttività.

La nuova tecnologia potrà essere osservata all’opera presso gli stand di tre costruttori di presse:

- Milacron - Il

costruttore tedesco-americano di sistemi completi per la lavorazione delle materie

plastiche fabbricherà un contenitore portaoggetti morbido dall’originale look

stropicciato utilizzando la tecnologia FDU. Lo stampo verrà riempito da 2 unità

di iniezione. Il contenitore presenta un design particolarmente attraente

grazie all’innovativa colorazione perfettamente riproducibile.

- Stork IMM - Il costruttore olandese di sistemi per lo stampaggio a iniezione realizzerà una cassa standard per il trasporto di carne, impiegando uno stampo ad alte prestazioni Haidlmair con tecnologia FDU, in grado di offrire tempi di ciclo particolarmente brevi.

- Wittmann Battenfeld - Lo stand di questa azienda farà da sfondo a un’attrazione speciale: il debutto mondiale della “soft wrinkle bag”, la borsa morbida ultima arrivata nella famiglia di prodotti dall’aspetto stropicciato presentata da Haidlmair in occasione del K 2010. Il nuovo prodotto si contraddistingue per il design innovativo e, in particolare, per l’utilizzo del TPE, che conferisce alla borsa la sua caratteristica morbidezza al tatto. Anche in questo caso, i vantaggi offerti dalla tecnologia FDU appaiono evidenti.