Non poteva esserci vetrina migliore del K 2016 per la prima mondiale della nuova gamma PX di presse elettriche “fatte su misura” di KraussMaffei, in cui i vantaggi della tecnologia elettrica per lo stampaggio a iniezione vengono abbinati a una modularità spinta ai massimi livelli.

“Fino a oggi i trasformatori sono stati spesso costretti a scegliere tra badget molto contenuti e design molto complessi. Oggi KraussMaffei presenta le prime macchine completamente elettriche che i trasformatori possono ritagliare sulle proprie specifiche esigenze produttive secondo il principio modulare solitamente adottato per le macchine idrauliche. Questo offre, per esempio, piani più ampi, velocità di iniezione più rapida, forza di espulsione più elevata e la possibilità di impiego di lubrificanti H1 NSF di grado alimentare”, ha spiegato Hans Ulrich Golz, amministratore delegato di KraussMaffei e presidente del segmento macchine per stampaggio a iniezione di KraussMaffei Group.

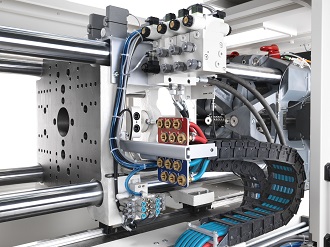

La grande adattabilità della serie è dimostrata da due sue caratteristiche essenziali. In primo luogo, l’unità di chiusura e quella di iniezione possono essere combinate in un’ampia gamma di varianti. Secondariamente, alcune versioni della gamma PX sono offerte come standard con piani più ampi delle rispettive forze di chiusura più elevate. Questo si traduce nella possibilità di installare stampi più pesanti, per esempio fino a 750 chili nella PX 51, in confronto ai 450 chili della PX 50, tutto questo senza aumentare l’ingombro al suolo delle macchine. Per ogni unità di chiusura sono disponibili cinque unità di iniezione, ciascuna con proprie prestazioni e configurabili con differenti diametri della vite.

I tre assi principali, ossia per le unità di iniezione, di

plastificazione e di chiusura, sono azionati mediante servomotori raffreddati

ad aria, così che le macchine risultino economiche in termini consumi

energetici e di acqua. Gli assi per i movimenti dell’unita di iniezione e di

espulsione sono azionati servoelettricamente.

I tre assi principali, ossia per le unità di iniezione, di

plastificazione e di chiusura, sono azionati mediante servomotori raffreddati

ad aria, così che le macchine risultino economiche in termini consumi

energetici e di acqua. Gli assi per i movimenti dell’unita di iniezione e di

espulsione sono azionati servoelettricamente.