Il digitalizzatore Atos 3D sviluppato da GOM viene utilizzato nel mondo degli stampi a iniezione come sistema di misura accurato, veloce e robusto, grazie a un sensore che combina l’alta qualità dei dati con la flessibilità e la stabilità necessaria negli ambienti industriali. Atos 3D si differenzia dalle tradizionali macchine di misura a coordinate e dai bracci di misura poiché la geometria completa della superficie viene acquisita in una densa nuvola di punti. Quest’ultima può essere visualizzata anche come una “mesh” di poligoni che descrive la superficie dell’oggetto e le sue primitive, consentendo un’analisi completa e identificando errori altrimenti non individuabili con un’analisi tradizionale.

Le misurazioni risultano veloci e complete, con l’individuazione di problemi che un sistema tattile potrebbe non rilevare, consentendo una facile visualizzazione e comprensione della parte. Il sistema si rivela mobile e flessibile grazie alla possibilità di effettuare misure e analisi in loco di elettrodi, attrezzature, guide e parti stampate a iniezione (di qualsiasi dimensione) senza dover ricorrere ad altri dispositivi.

L’analisi del primo articolo risulta efficiente, individuando rapidamente le aree problematiche e consentendo di decidere le procedure e le soluzioni da adottare con l’aiuto dell’analisi locale/globale di deformazione e il calcolo dello spessore. In caso di misurazioni ripetitive, la docking station Atos Scan Port a tre assi di rotazione manuali e tre motorizzati consente di usufruire di funzioni e reportistica automatizzate.

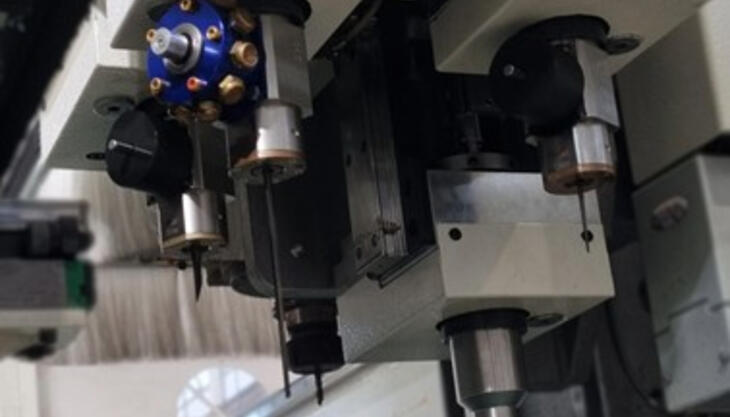

Atos Touch Probe consente la combinazione della scansione completa 3D con una classica sonda di misura a contatto, per misurazioni tattili primitive, comparazioni con file CAD, misurazioni veloci di un singolo punto ecc.

Il processo del digitalizzatore Atos 3D, installato in oltre 2500 sale metrologiche e di analisi e reparti di produzione, può essere suddiviso in tre fasi.

La prima consiste nella generazione di una mesh di poligoni 3D e include:

- geometrie complete per manutenzione e archiviazione;

- aggiornamento delle modifiche alle attrezzature nei dati CAD;

- copia di modelli e di attrezzature;

- fresatura diretta della mesh di poligoni proveniente da Atos quando non sono disponibili dati CAD;

- reverse engineering.

Segue poi il calcolo e l’analisi dei dati con il software GOM Inspect, ossia:

- acquisizione di geometrie in 2D e 3D per l’analisi del primo articolo;

- identificazione rapida della riduzione e deformazione del componente;

- confronto 3D con il CAD per il controllo qualità durante la produzione;

- controllo di accumulo di materiale che potrebbe non essere visto da metodi tradizionali;

- analisi di componenti tramite GD&T (dimensionamento geometrico e delle tolleranze).

L’ultima fase è quella della reportistica e della visualizzazione dei risultati, per:

- comprendere facilmente i risultati di misura;

- prendere decisioni in maniera più semplice;

- visualizzare la misura 3D e i dati d’analisi in modo chiaro;

- disporre di tutti i dati in un unico file;

- scambiare informazioni ed esperienze con colleghi e clienti in maniera semplice.