A Samuplast Arburg massimizza la riproducibilità di stampaggio

Alla fiera Samuplast, in programma a Pordenone dal 31 marzo al 2 aprile, Arburg si presenta con un’isola di produzione completamente automatizzata e digitale basata su una pressa elettrica Allrounder 470 A 1000-290 con una forza di chiusura di 1000 kN. Lo scopo è quello di offrire un esempio di efficienza produttiva attraverso le soluzioni digitali più avanzate combinate con economicità e alte prestazioni qualitative di una pressa elettrica della serie Alldrive.

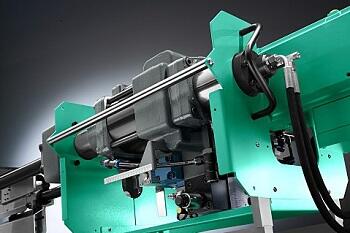

Le presse elettriche della serie Alldrive sono caratterizzate da movimenti dinamici e precisi, raggiungendo elevate riproducibilità e qualità del pezzo attraverso attuatori a mandrino. Lavorano con un fabbisogno di energia ridotto anche del 50% e basse emissioni grazie ad azionamenti servoelettrici raffreddati a liquido. La pressa sarà integrata con periferiche all’avanguardia e collegata in rete con il sistema computerizzato centrale ALS per ottimizzare la produzione.

Il sistema computerizzato centrale ALS è uno strumento per pianificare minuziosa della produzione. Il sistema raccoglie online i dati di processo, li elabora e fornisce feedback e valori di riferimento sulle presse, nonché informazioni su ordini, turni e qualità della produzione, consentendo una stretta interconnessione e lo scambio dati tra tutte le apparecchiature e le sedi produttive in tutto il mondo. Il pacchetto ALS è in grado di fornire un ambiente coerente con le caratteristiche dell’Industria 4.0.

Con l’ausilio delle funzioni aXw Control Pressure Pilot e aXw Control Reference Pilot, in fiera verrà realizzato un ingranaggio in PA 66 rinforzato al 30% con fibre di vetro per elettrodomestici in un tempo di ciclo di 22 secondi. Grazie al controllo della pressione ottimizzato, aXw Control PressurePilot rende il riempimento dello stampo più costante e migliora il bilanciamento, prevenendo la formazione di bave e il riempimento insufficiente. aXw Control ReferencePilot, invece, monitore la curva della pressione di mantenimento in tempo reale tramite un sensore di pressione nello stampo. Oltre a migliorare la riproducibilità della qualità dei pezzi, ciò si traduce anche in un numero ridotto di cicli di avviamento.

Con l’ausilio delle funzioni aXw Control Pressure Pilot e aXw Control Reference Pilot, in fiera verrà realizzato un ingranaggio in PA 66 rinforzato al 30% con fibre di vetro per elettrodomestici in un tempo di ciclo di 22 secondi. Grazie al controllo della pressione ottimizzato, aXw Control PressurePilot rende il riempimento dello stampo più costante e migliora il bilanciamento, prevenendo la formazione di bave e il riempimento insufficiente. aXw Control ReferencePilot, invece, monitore la curva della pressione di mantenimento in tempo reale tramite un sensore di pressione nello stampo. Oltre a migliorare la riproducibilità della qualità dei pezzi, ciò si traduce anche in un numero ridotto di cicli di avviamento.