Massima rigidezza torsionale e precisione nel soffiaggio del PET con i riduttori TP+ HIGH TORQUE

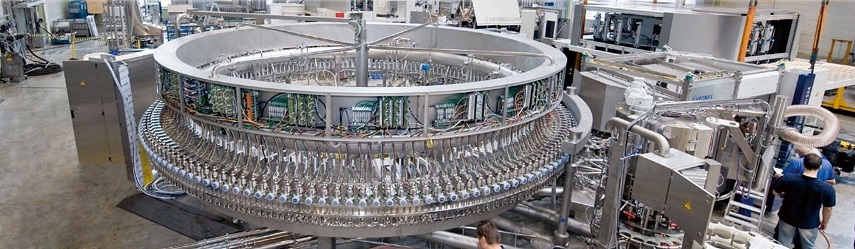

WITTENSTEIN fornisce soluzioni anche per impianti progettati per la produzione di bottiglie in PET. Un esempio è dato dalle soffiatrici del gruppo tedesco KRONES che ha scelto di equipaggiare le proprie macchine con i riduttori epicicloidali con flangia in uscita serie TP.

I vantaggi? Maggiore flessibilità, massima dinamica e, di conseguenza, maggiore produttività.

Uno sguardo al processo

Contiform 3 è una soffiatrice costruita da KRONES in cui le preforme in PET vengono soffiate e trasformate in bottiglie. A questo scopo le preforme, preparate in precedenza, passano dapprima in un forno lineare che le riscalda fino alla temperatura di lavorazione tra 90°C e 120°C. Successivamente vengono trasferite dalla pinza a braccio, controllata da una camma di una stella di alimentazione, alla ruota di soffiaggio con una produttività che raggiunge le 81 mila bottiglie/ora (22,5 bottiglie/secondo). Le bottiglie finite vengono, quindi, tolte dalla stazione di soffiaggio attraverso la stella di scarico e spostate su un trasportatore ad aria.

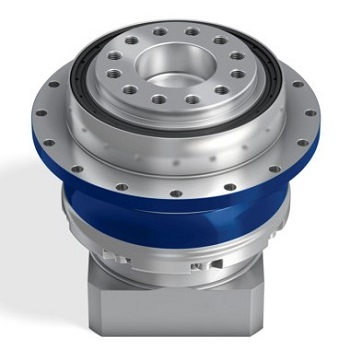

I riduttori TP+ HIGH TORQUE

Per questa applicazione esigente, si sono rivelati perfetti i riduttori TP+ HIGH TORQUE che garantiscono gioco ridotto, massima rigidezza torsionale e precisione di posizionamento. Inoltre, questa versione è stata sviluppata proprio per applicazioni in funzionamento continuativo ad alte temperature.

Nell'area delle torrette delle stelle di ingresso e uscita, infatti, le temperature sono in genere molto alte a causa del calore delle preforme. Ecco perché è stata progettata una flangia di adattamento raffreddata ad acqua in grado di raffreddare in maniera efficace non solo i riduttori, ma anche i motori collegati, aumentandone significativamente la durata.

I riduttori a gioco ridotto con flangia in uscita della serie TP+ HIGH TORQUE sono disponibili con rapporti di riduzione che vanno da 22 a 302,5, coppie che raggiungono i 40 mila Nm e velocità in ingresso fino a 7500 rpm.

Possono essere richiesti anche in versione resistente alla corrosione, con lubrificazione per settore alimentare ed esecuzione con momento di inerzia ottimizzato. L’uniformità di rotazione è garantita dalla dentatura elicoidale e i numerosi morsetti calettatori con diametri diversi che possono essere abbinati ne permettono la connessione ottimizzata con diversi alberi motore.