Nero, bianco e blu

Questo il tema del Masterbatch Workshop, convegno internazionale organizzato dal costruttore di estrusori tedesco Leistritz Extrusionstechnik e svoltosi il 17 e il 18 novembre 2015. L’evento, giunto alla sua ventesima edizione, ha offerto, tra le altre attrazioni, una panoramica del mondo dei masterbatch neri, bianchi e blu, che ha riscosso l’interesse di oltre 100 partecipanti provenienti da diversi paesi del mondo. “Il workshop Leistritz rappresenta da tempo una parte integrante del calendario di appuntamenti dedicati all’industria della lavorazione delle materie plastiche, come dimostra l’elevata affluenza di visitatori registrata ogni anno. Questi convegni uniscono una condivisione esclusiva del know-how dell’azienda, tramite conferenze tenute da esperti estremamente qualificati, a dimostrazioni dal vivo su estrusori ZSE MAXX presso il laboratorio Leistritz. Questa miscela di argomenti entusiasmanti, combinati con momenti teorici e pratici, riscuotono da sempre grande successo”, ha affermato Anton Fürst, direttore generale di Leistritz Extrusionstechnik.

Le presentazioni proposte dagli esperti hanno riguardato principalmente il nero e il bianco. Arien de Wild di Cabot Switzerland, leader globale dei prodotti chimici speciali, ha spiegato il ruolo del nero carbonio in relazione a tre funzioni dei compound plastici (colore, protezione dai raggi UV e conduttività), e ha sottolineato l’importanza di una dispersione adeguata. A proposito di dispersione, Kathrin Lehmann, di Evonik, ha evidenziato anche come gli agenti disperdenti costituiscano un ingrediente fondamentale nella produzione di masterbatch per il polistirene ad alto impatto, per le poliolefine e persino per i tecnopolimeri.

Oltre ad Arcadi Prieto, in forza al produttore spagnolo di carbonato di calcio Reverté, e a Daniel Lladó, di Nubiola, specialista mondiale dei pigmenti inorganici, che ha presentato uno “straordinario” pigmento blu oltremare, anche Willem de Vos, CEO di Society of Plastics Engineers, ha fornito il proprio contributo con un intervento in cui ha tentato di descrivere, attraverso varie previsioni, quali siano e dove conducano i megatrend che caratterizzano l’industria delle materie plastiche.

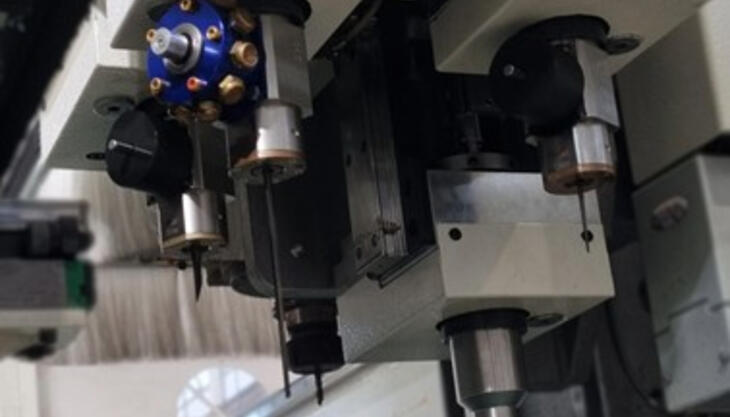

Gli esperti Leistritz, infine, hanno fornito una panoramica dettagliata dei temi sui quali sono al lavoro le divisioni di progettazione e tecnologia di lavorazione dell’azienda. Frank Rechter, responsabile delle attività di progettazione di Leistritz, ha delineato le apparecchiature che potrebbero incrementare l’efficienza del processo di estrusione. L’ingegnere di processo Sebastian Schraube ha guidato il pubblico nel mondo dei masterbatch nucleanti, e ne ha descritto gli effetti sulla lavorazione e sulle caratteristiche, per esempio, delle resine termoplastiche espanse. Il suo collega Johannes Krückel ha invece presentato uno studio sui compound conduttivi, ponendo l’accento sui polimeri, le cariche e i parametri di estrusione da utilizzare per la loro fabbricazione, e prendendo a esempio i nanotubi al carbonio. Il “polietilene ad altissimo peso molecolare” (UHMWPE), è stato infine il tema affrontato da Thomas Unger che, per la prima volta, ne ha proposto la lavorazione su un sistema bivite: fino ad oggi, infatti, questo materiale era sempre stato processato esclusivamente mediante stampaggio per compressione ed estrusione a pistone. I promettenti esiti intermedi prodotti dai test mostrano che l’UHMWPE può essere lavorato in maniera stabile su un estrusore bivite, aggiungendo soltanto una quantità minima di additivi.

“L’edizione di quest’anno ha coperto una vasta gamma di argomenti, accontentando un po’ tutti. L’evento principale è stato sicuramente la visita al laboratorio Leistritz, dove sono state testate a livello pratico le teorie descritte in tre studi”, ha riepilogato Anton Fürst. Durante le dimostrazioni dal vivo, un 40% di pigmento blu oltremare è stato incorporato, tramite alimentazione separata e successivamente premiscelato, nell’LDPE, su un estrusore ZSE 27 MAXX, per poi confrontare i risultati ottenuti con i due metodi. Su un estrusore ZSE 40 MAXX è stato incorporato nel polibutilene tereftalato un 25% di nero carbonio, mentre due alimentatori laterali hanno amalgamato nell’LDPE un 80% di carbonato di calcio, su un estrusore ZSE 50 MAXX dotato di granulatore sommerso.