Poliammide 6 per veicoli elettrici

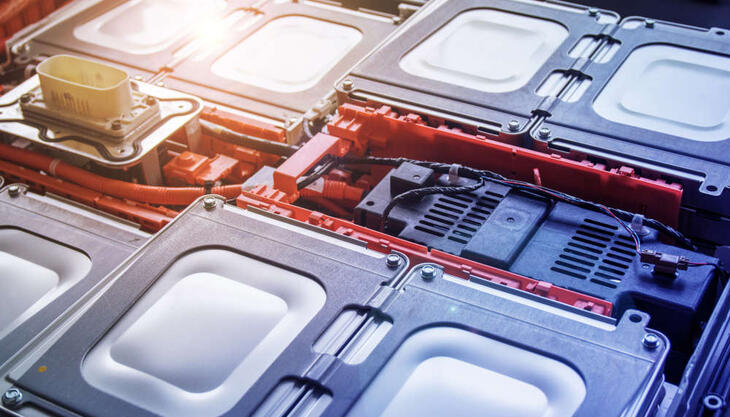

Il fornitore tedesco di sistemi e connettori elettrici per i settori automobilistico, industriale e solare, Leopold Kostal, ha scelto di utilizzare Durethan BKV50H3.0 rinforzato al 50% con fibre di vetro corte di Lanxess per produrre il coperchio di un caricabatteria di bordo installato su un veicolo completamente elettrico tedesco.

“Riteniamo che in futuro i prodotti in poliammide 6 di questo tipo diventeranno molto comuni nella produzione di massa di coperchi e altri componenti per la gestione termica dei veicoli elettrici. Questo vale soprattutto per applicazioni come i connettori per fluidi o le unità di controllo del sistema di raffreddamento", ha spiegato Bernhard Helbich, technical key account manager della divisione High Performance Materials di Lanxess. Questa applicazione evidenzia che i compound a base di poliammide 6 non devono necessariamente essere stabilizzati all’idrolisi per essere utilizzati per il raffreddamento con refrigeranti ad acqua-glicole nei veicoli elettrici.

I componenti in plastica del circuito di raffreddamento dei motori a combustione sono stati a lungo uno dei principali ambiti di applicazione della poliammide 66. Questo perché questo materiale è altamente resistente ai refrigeranti caldi, come le miscele d’acqua e glicole. Tuttavia, i requisiti per la gestione termica dei propulsori puramente elettrici si stanno spostando verso temperature più basse. Per i veicoli completamente elettrici, la resistenza termica a lungo termine dei compound di poliammide 6 alle miscele acqua-glicole è sufficiente per la maggior parte dei componenti, in alcuni casi anche per tempi di sollecitazione notevolmente più lunghi. In questo modo, il coperchio resiste senza problemi a temperature fino a 85°C quando il veicolo è in funzione, raggiungendo pressioni di scoppio fino a 10 bar. I test a lungo termine sui campioni hanno rivelato che le proprietà meccaniche del compound nelle miscele acqua-glicole non diminuiscono quasi mai anche dopo 1.500 ore a 110°C e a una pressione di 1,5 bar. Di conseguenza, il materiale soddisfa i requisiti tecnici della casa automobilistica costruttrici per i componenti raffreddati ad acqua dei veicoli elettrici.

Lungo 29 cm e largo 12 cm circa, il coperchio, insieme a una guarnizione, viene avvitato all'alloggiamento in alluminio del caricabatterie. L’elevato grado di resistenza e rigidità mostrato dal compound di poliammide 6 assicura che siano soddisfatti i severi requisiti di tenuta. "Abbiamo ottimizzato le proprietà meccaniche dei componenti in stretta collaborazione con Kostal e, simulando il riempimento, abbiamo determinato come ottenere valori minimi di ritiro e deformazione nella lavorazione tramite stampaggio a iniezione. Questi servizi fanno parte del nostro pacchetto HiAnt, con cui supportiamo i nostri partner di progetto in tutte le fasi di sviluppo dei componenti", ha aggiunto Helbich.

L’applicazione ha messo in evidenza altri vantaggi di Durethan BKV50H3.0: facilità di lavorazione e stampabilità a iniezione ad alta velocità. Inoltre, la stabilizzazione termica H3.0 senza rame non provoca corrosione elettrica sulle parti metalliche del circuito di raffreddamento. Un'altra delle proprietà del composto è la sua resistenza agli agenti tipicamente presenti durante il funzionamento dei veicoli, come oli, grassi, elettroliti delle batterie e sale del manto stradale.