Alveolare per il tettuccio dell’auto

Per la prima volta, grazie al poliuretano espanso Elastoflex E di Basf, è possibile produrre in serie un elemento della carrozzeria auto costituito da una struttura sandwich a nido d’ape con pellicola di rivestimento di classe A.

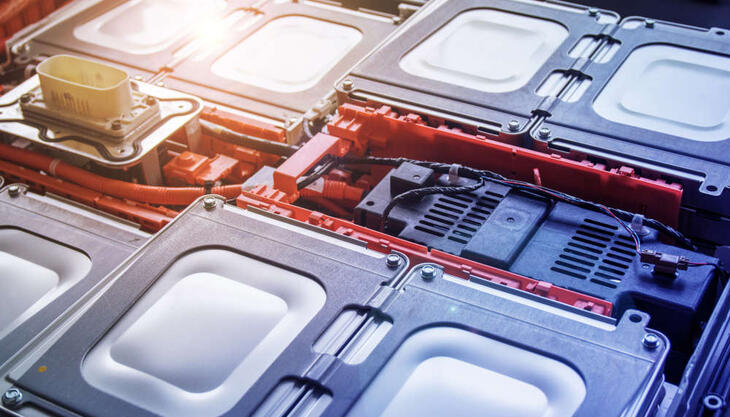

Il modulo del tettuccio per i modelli standard della nuova smart fortwo è formato da uno strato in cartone alveolare rivestito da due mat esterni in fibra di vetro. Su questi materiali viene applicato a spruzzo il poliuretano espanso a bassa densità e attivabile termicamente Elastoflex E 3532. I materiali vengono quindi pressati insieme a una pellicola di classe A di colore resistente e uniforme. In questo modo, con un’unica operazione è possibile produrre un modulo per il tettuccio che è circa il 30% più leggero rispetto al tettuccio standard installato sul modello precedente di questa smart, ma mantiene la stessa resistenza e la medesima rigidità flessionale. Il tettuccio leggero è stato sviluppato da Fehrer Composite Components, che realizza il prodotto nel proprio stabilimento di Großlangheim, in Germania.

La tecnologia basata sul cartone alveolare era già stata utilizzata in precedenza per realizzare elementi interni delle auto come piani di carico, rivestimenti per tettucci e cappelliere. Per l’utilizzo su componenti della carrozzeria, Basf ha modificato la viscosità e la reattività di Elastoflex E (un sistema poliuretanico semirigido sviluppato appositamente per la tecnologia basata su cartone alveolare) in maniera che possa essere trattato in modo ottimale in tutte le fasi di produzione, pur conservando ottime proprietà di adesione. Questo materiale garantisce un assorbimento uniforme sui pannelli in fibra di vetro e non sgocciola. Una volta che il semilavorato è stato impregnato con Elastoflex E, viene pressato/formato insieme al film di classe A all’interno di uno stampo riscaldato. Grazie a questa procedura, il poliuretano si espande leggermente alle estremità del sandwich e crea un composito solido tra le pellicole, rinforzando i sottostanti mat in fibra di vetro e l’anima in cartone alveolare.

La reattività di Elastoflex E è stata modificata in modo da rendere possibili fasi d’applicazione a spruzzo lunghe fino a 120 secondi nel caso di elementi particolarmente grandi, ma anche tempi brevi per l’estrazione dallo stampo (fino a 60 secondi). Inoltre, è possibile applicare direttamente o rinforzare il prodotto con materiali decorativi e pellicole inserendoli all’interno dello stampo, poiché Elastoflex E mostra buone proprietà di adesione alle pellicole. Come accennato, sulla parte esterna del modulo del tettuccio della smart fortwo viene fissata una pellicola con superficie di classe A. Nella parte interna, invece, viene posizionato un rivestimento in tessuto.

“Diversamente da quanto avviene con le parti composite convenzionali, nel modulo di questo tettuccio i singoli strati non vengono incollati gli uni agli altri con un processo in più fasi, ma realizzati in un’unica fase di produzione. In questo modo, la produzione è molto più efficiente, anche grazie al processo semplice e pulito che utilizza l’espanso poliuretanico e al supporto tecnico personalizzato di Basf”, dichiara Gao Kwintmeyer, responsabile acquisti globali di Fehrer.