Macchi fa il punto sulla tecnologia POD in vista del K 2016

Il costruttore di impianti per l’estrusione di film soffiato sta scaldando i motori in vista della fiera K 2016, in programma a Düsseldorf dal 19 al 26 ottobre. Per l’azienda di Venegono Inferiore (Varese) i tre anni trascorsi dalla precedente edizione della kermesse tedesca sono stati molto intensi e sono passati in un batter d’occhio.

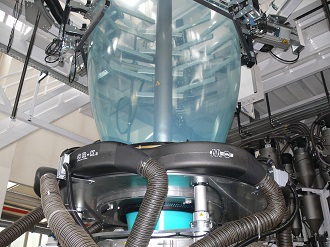

Il 2013 era stato l’anno della tecnologia POD (PolyOlefin Dedicated): prodotti in PE a cinque strati avevano fatto la loro comparsa sui mercati internazionali e, sull’onda dell’entusiasmo dimostrato dall’industria del film termoretraibile, avevano rapidamente generato una quota significativa del fatturato derivante dalla vendita degli impianti. Macchi, che sin dall’inizio ha creduto e investito in maniera significativa nella tecnologia POD, si è rivelata un vero e proprio pioniere in tale ambito e, con oltre 40 linee vendute in tutto il mondo, ha dettato il ritmo della sua evoluzione, riuscendo ad acquisire la vasta esperienza dalla quale è nata un’intera gamma di soluzioni POD. Al contempo, i numerosi vantaggi offerti dai film ottenuti con tecnologia POD hanno incoraggiato i fornitori di resine a sviluppare gradi innovativi che potessero trovare applicazione in svariati settori, primo fra tutti quello dell’imballaggio flessibile.

A questo proposito, per il costruttore varesino il K 2016 non potrebbe svolgersi in un momento migliore: gli inattesi risultati economici ottenuti dalla gran parte dei costruttori di macchine per la stampa e la lavorazione di packaging flessibile presentati all’ultima edizione della fiera Drupa hanno di fatto evidenziato come il mercato sia pronto per compiere un ulteriore, grande passo in avanti, sotto la spinta di una popolazione mondiale in costante crescita, che richiede alimenti meglio conservabili e imballati in maniera tale da soddisfare uno spettro sempre più ampio di esigenze.

Un settore dinamico come quello del packaging offre grandi

potenzialità a fornitori di tecnologie, trasformatori e grandi marchi

utilizzatori. Un recente studio condotto da Smithers Pira ne prevede

l’espansione a un ritmo annuo del 3,4%, che lo porterà a raggiungere, entro il

2020, un valore complessivo pari a 250 miliardi di dollari. L’imballaggio flessibile

rappresenta il metodo più economico per confezionare, conservare e distribuire

alimenti, bevande, generi di consumo di vario tipo, farmaci e prodotti a lunga

conservazione. Deve quindi essere progettato con proprietà barriera appositamente

studiate in base ai prodotti che dovrà contenere e al loro utilizzo finale,

laddove gli altri tipi di imballaggi barriera vengono solitamente prodotti in

un unico formato universale.

Un settore dinamico come quello del packaging offre grandi

potenzialità a fornitori di tecnologie, trasformatori e grandi marchi

utilizzatori. Un recente studio condotto da Smithers Pira ne prevede

l’espansione a un ritmo annuo del 3,4%, che lo porterà a raggiungere, entro il

2020, un valore complessivo pari a 250 miliardi di dollari. L’imballaggio flessibile

rappresenta il metodo più economico per confezionare, conservare e distribuire

alimenti, bevande, generi di consumo di vario tipo, farmaci e prodotti a lunga

conservazione. Deve quindi essere progettato con proprietà barriera appositamente

studiate in base ai prodotti che dovrà contenere e al loro utilizzo finale,

laddove gli altri tipi di imballaggi barriera vengono solitamente prodotti in

un unico formato universale.

Il mercato del packaging flessibile è oggi dominato da tre trend principali. Il primo è rappresentato dalla riduzione dello spessore (il cosiddetto downgauging), poiché la pressione esercitata dalle istanze ambientaliste, in combinazione con gli elevati prezzi dei polimeri, spinge gli utilizzatori a richiedere film sempre più sottili. Sul fronte opposto troviamo i sempre più importanti film ad alte prestazioni. Per quanto riguarda i film per l’imballaggio alimentare, la tendenza è quella di impiegare strutture ad alte prestazioni, meno permeabili e, di conseguenza, in grado di prolungare i tempi di conservazione e di migliorare le proprietà organolettiche del loro contenuto. Una quota sempre maggiore di prodotti di prima qualità, compresi quelli per il confezionamento in atmosfera modificata (MAP), si presta alla realizzazione di imballaggio flessibile per prodotti da forno. Uno dei vantaggi offerti dall’imballaggio flessibile consiste nella possibilità di decidere quale barriera utilizzare in base al prodotto da proteggere e ai tempi di conservazione richiesti. Il terzo trend è costituito dalla praticità per il consumatore: un numero sempre maggiore di persone svolge oggi una vita intensa che spinge all’uso di piatti pronti, confezionati in innovativi packaging flessibili.

Nel futuro dell’imballaggio flessibile trovano posto anche le biotecnologie applicate. Negli ultimi anni sono stati lanciati diversi nuovi prodotti con packaging realizzati in bioplastica. L’interesse del pubblico si concentra, tuttavia, non tanto sui polimeri ottenuti da fonti non petrolifere, quanto sullo sviluppo di film barriera degradabili e compostabili, dal momento che questi materiali non risultano generalmente idonei ai processi tradizionali utilizzati per il riciclo dei polimeri. La diffusione dei film bioplastici, per esempio in acido polilattico (PLA) e in amido termoplastico (TPS) è ormai eguagliata da quella del G-Polymer, un copolimero compostabile a base di PVA (PVOH modificato) con elevate proprietà barriera, commercializzato da Nippon Gohsei, che fornisce anche i leganti necessari.

La “missione” della tecnologia POD e, più in generale, delle tecnologie di coestrusione proposte da Macchi è quella di offrire al mercato dell’imballaggio flessibile, oltre a tutte le caratteristiche ormai note, qualcosa che si sta rapidamente trasformando in una sorta di grido di battaglia: tecnologie per la sostenibilità.

Per soddisfare la crescente domanda di packaging ecologico

Macchi, in occasione della fiera K, ha deciso di presentare una linea POD a

cinque strati: il sistema opererà a ritmi produttivi elevati utilizzando una

formula speciale, concepita appositamente da The Dow Chemical Company, che

recentemente ha sviluppato una busta stand up ricavata da un’unica materia

prima: il polietilene. Tra i segmenti di nicchia più promettenti del mercato

del packaging flessibile, questa busta offre le medesime praticità e

prestazioni delle buste fabbricate con più materiali, ma con il vantaggio di

essere riciclabile, poiché già esistono processi in grado di recuperare i

sacchetti e i film in PE. Se confrontate con altre tipologie di packaging, le

buste stand up in PE spesso risultano più leggere, il che si traduce in un

minore consumo d’energia in sede di realizzazione, trasporto e refrigerazione.

La riciclabilità e l’efficienza energetica delle buste stand up in PE offrono

quindi, dal produttore all’utilizzatore, la possibilità di conseguire obiettivi

di sostenibilità.

Per soddisfare la crescente domanda di packaging ecologico

Macchi, in occasione della fiera K, ha deciso di presentare una linea POD a

cinque strati: il sistema opererà a ritmi produttivi elevati utilizzando una

formula speciale, concepita appositamente da The Dow Chemical Company, che

recentemente ha sviluppato una busta stand up ricavata da un’unica materia

prima: il polietilene. Tra i segmenti di nicchia più promettenti del mercato

del packaging flessibile, questa busta offre le medesime praticità e

prestazioni delle buste fabbricate con più materiali, ma con il vantaggio di

essere riciclabile, poiché già esistono processi in grado di recuperare i

sacchetti e i film in PE. Se confrontate con altre tipologie di packaging, le

buste stand up in PE spesso risultano più leggere, il che si traduce in un

minore consumo d’energia in sede di realizzazione, trasporto e refrigerazione.

La riciclabilità e l’efficienza energetica delle buste stand up in PE offrono

quindi, dal produttore all’utilizzatore, la possibilità di conseguire obiettivi

di sostenibilità.