Tubi multistrato: prima linea in Medio Oriente

La prima linea per la produzione di tubi multistrato con tecnologia innovativa in Medio Oriente è stata recentemente fornita da Tecnomatic. Si tratta di una soluzione in grado di raggiungere portate fino a 2000 kg/ora per realizzare tubi in PE 100 con diametro massimo di 1200 mm. Muna Noor, questo il nome della società committente operante in Oman e parte del gruppo kuwaitiano Boubyan Petrochemical, è specializzata nella produzione di tubi in PE fino a 800 mm di diametro e recentemente ha inaugurato un nuovo stabilimento a Sohar, dove è stata avviata la produzione di tubi corrugati a doppia parete in PP con diametro fino a 1200 mm, di raccordi, di pozzetti e di tubi multistrato a elevata resistenza in PE. In questo modo il trasformatore ha ampliato il proprio portafoglio di prodotti, che realizza anche su licenza per conto dell'olandese Wavin Overseas. Borouge è stato il partner ideale per la fornitura di materia prima per questo progetto, con il suo BorSafe HE3490 - LS - H HSCR PE100.

La linea è equipaggiata con tre estrusori della serie Vega (L/D = 37), due da 60 mm per gli strati interno ed esterno e uno da 90 mm per quello centrale, che raggiungono insieme una portata totale di 2000 kg/ora e assicurano un'eccellente omogeneizzazione del materiale. Sono caratterizzati da un ridotto consumo energetico, grazie a design della vite di plastificazione ottimizzato e a motori a corrente alternata. La linea è dotata anche di bocchetta di alimentazione di tipo scanalato, che favorisce l'eccellente capacità produttiva, PC industriale con moduli di analisi del consumo energetico, per il controllo del processo di estrusione, e assistenza remota.

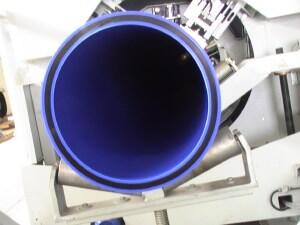

La nuova testa di estrusione Venus Multi 3 1200, a tre spirali, è stata ritenuta la scelta ideale per l'estrusione di tubi multistrato con materiali HSCR, data la capacità di assicurare un flusso ottimale del fuso e una ottimale distribuzione degli strati. La testa si caratterizza per dimensioni compatte, ridotta pressione di esercizio, con conseguente risparmio energetico, e sistema di termoregolazione HCS, per la perfetta uniformità della temperatura interna.

La gamma di diametri ottenibili va da 250 a 1200 mm, tre per singola matrice fino a 800 mm mediante il classico sistema a "tiraggio" (draw-down mode). Per le misure superiori a 800 mm si preferisce una modalità di lavoro "uno a uno" (swelling mode), per un migliore controllo dell'eccentricità del tubo e della ovalizzazione. I maschi delle matrici sono composti di due parti, con quella frontale che definisce misura e rapidità di cambio dello spessore. La testa è completa di un solido carrello di supporto, con inclinazione idraulica per una facile operazione di smontaggio, e di sistema PAC (Pipe Air Cooling), che fornisce un raffreddamento intenso della superficie interna del tubo, aspirando aria nella direzione opposta a quella di estrusione. Il flusso d'aria garantisce un'uniformità di raffreddamento a 360° sulla parete del tubo, riducendone differenze di solidificazione, tensioni interne e ovalizzazione ed eccentricità, oltre a diminuire la lunghezza del raffreddamento.

Ogni estrusore è dotato di dosatori gravimetrici, per garantire la continua e costante alimentazione del materiale, registrare le variazioni di portata, assicurare un perfetto controllo del peso per metro e migliorare la distribuzione dello spessore. Il sistema di dosaggio è connesso con un apparato di misurazione a ultrasuoni a 16 sensori, il quale consente la perfetta conformità ai parametri di processo e il controllo dei dati di spessore, del diametro interno ed esterno e di ovalizzazione ed eccentricità.

La linea è dotata di due vasche di calibrazione: la prima (lunga 10 m) può essere separata, nella prima zona di vuoto, mediante un ingranaggio elettroidraulico, per agevolare avviamento e monitoraggio del tubo; la seconda (8 m), a zona singola di vuoto, è necessaria per assecondare le prestazioni dell'impianto, che richiede una maggiore lunghezza del vuoto e vasche di raffreddamento a spruzzo, per una lunghezza totale di oltre 50 m. Le attrezzature a valle includono traino a dieci cingoli, ognuno controllato da un motore AC vettoriale indipendente, e taglierina planetaria, con taglio a lama e bloccaggio universale, per una lavorazione accurata e priva di sbavature.