Stampaggio efficace con soluzioni multistazione

Le presse a iniezione “rotative” sono soluzioni multistazione destinate alla trasformazione, tramite stampaggio a iniezione, di termoplastici espansi e di gomme termoindurenti. All’ultima edizione della fiera K di Düsseldorf Presma ha esposto i due modelli Roto T4/48 XL e Roto R 12.

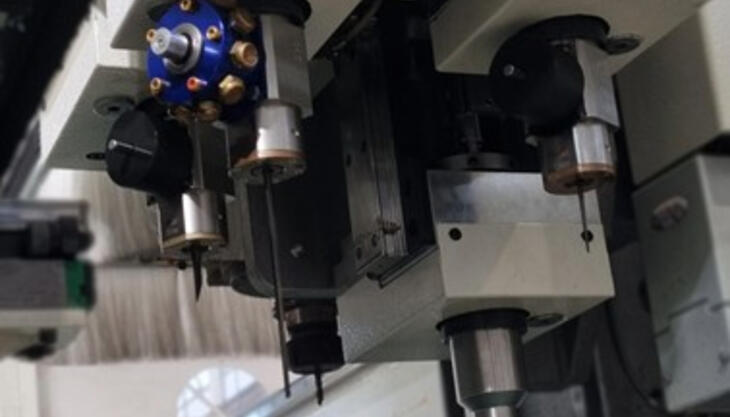

Il primo, in rappresentanza della gamma di macchine rotative speciali per termoplastici espansi, è stato sviluppato specificatamente per la produzione di tappi per bottiglie. Questa particolare macchina, dotata di 48+48 portastampi a doppia cavità e di quattro gruppi iniettori, permette la produzione di 4 modelli di tappi diversi in quattro materiali/colori differenti. Gli azionamenti del gruppo iniezione “a transfer” prevedono un motore elettrico controllato da inverter per la vite di plastificazione e un pistone idraulico per il punzone. Il collaudato controllo Roto Logic, realizzato da Presma, permette di impostare dosature diverse per uno o più stampi monocavità e, quindi, di produrre più tipologie di tappi per ogni gruppo o di collaudare uno o più stampi per tappi di forma e peso diversi, durante il ciclo produttivo. Attraverso l’interfaccia touch screen, tale controllo permette di gestire tutti i parametri di stampaggio e assicura, attraverso una serie di sensori, il funzionamento in automatico, gli allarmi e il ripristino del ciclo in caso d’inceppamento.

Questa gamma di presse è stata concepita in modo da garantire la massima flessibilità produttiva, tant’è che la versione esposta al K 2016 era dotata di un sistema d’automazione che permetteva di utilizzare i differenti gruppi iniettori di cui la macchina è dotata per la produzione in automatico di tappi in due colori.

La Roto R 12 è invece destinata allo stampaggio della gomma con alcuni

vantaggi rispetto alle tradizionali presse monostampo. Grazie alla possibilità

di gestire 12 stampi di modelli differenti, con la stessa pressa è possibile

ottenere una produzione assortita e, nel caso della versione a due gruppi

iniettori, anche con due diverse mescole.

La Roto R 12 è invece destinata allo stampaggio della gomma con alcuni

vantaggi rispetto alle tradizionali presse monostampo. Grazie alla possibilità

di gestire 12 stampi di modelli differenti, con la stessa pressa è possibile

ottenere una produzione assortita e, nel caso della versione a due gruppi

iniettori, anche con due diverse mescole.

In particolare, nel caso in cui vengano utilizzate mescole costose, l’uso di stampi di piccole dimensioni, con poche impronte, consente di migliorare la qualità degli articoli stampati e ridurre lo spreco di materiale relativo a bave e materozza.

I tempi di vulcanizzazione, differenti da mescola e mescola, possono essere ottimizzati senza perdite di tempo grazie ai 10 cicli di rotazione prima della fase di apertura ed estrazione del pezzo. La pressa è dotata di azionamenti che garantiscono cicli rapidi, a partire da meno di 5 secondi, e l’ottimizzazione dell’iniezione è garantita da un sistema di carica a volume ad azionamento oleodinamico o elettrico. Durante la manifestazione di Düsseldorf è stato possibile osservare la Roto R 12 in funzione e attrezzata con stampi per o-ring di dimensioni diverse.