Una testa d’estrusione piana a nove canali, unica nel suo genere, è stata progettata e messa in funzione con successo da Nordson EDI per la produzione di film cast a nove strati con diversi tipi di resine. Anche se il grado di miglioramento dipenderà dall'applicazione, in generale questa tecnologia d’estrusione con testa a nove canali lascia ben sperare in termini di riduzione della variazione dello spessore dei singoli strati, da un grado di tolleranza di +/- 15% (tipico dei moderni sistemi a feedblock comparabili) a +/- 5%, secondo Sam G. Iuliano, responsabile per le tecnologie di Nordson EDI, il quale ha dichiarato: “La maggiore precisione ottenibile con le teste multicanale consente alle aziende di lavorare strati più sottili dei costosi materiali che spesso sono necessari per la produzione di film da imballaggio di prestazioni elevate, migliorando al tempo stesso la qualità e la compattezza del prodotto”.

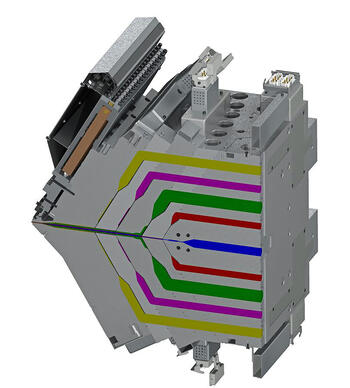

All’interno della testa d’estrusione, la complessa geometria interna dei canali di distribuzione del fuso, espressamente studiata per un determinato polimero, è finalizzata a produrre linee di flusso uniformi e a distribuire il materiale per tutta la larghezza della testa. Nelle teste multicanale le singole linee di flusso di polimero dispongono di un proprio collettore e gli strati vengono combinati in un’unica struttura solo dopo che ogni strato è stato “steso” singolarmente per tutta la sua larghezza. Diversamente da questa soluzione, i feedblock combinano più linee di flusso di polimero in un sandwich multistrato stretto, che viene quindi distribuito per l’intera larghezza in una testa d’estrusione a collettore singolo. Una delle principali ragioni per cui il metodo multicanale consente di ottenere un’uniformità e una precisione di strato maggiori è l’assenza della maggior parte delle deformazioni strato-interfaccia che si producono quando più strati preassemblati in un feedblock vengono successivamente distribuiti contemporaneamente attraverso la testa di estrusione.

“I clienti Nordson EDI di ogni parte del mondo hanno tratto vantaggio per lungo tempo dalla coestrusione multicanale, con l’impiego di teste d’estrusione a due, tre, quattro o cinque canali”, ha poi osservato Iuliano. “Realizzare una testa d’estrusione a nove canali non è stato facile, dal momento che si trattava di fissare e riscaldare in modo adeguato dieci grossi segmenti del corpo della testa. Inoltre, ognuno dei nove canali di flusso ha dovuto essere progettato su misura in funzione dello strato specifico da distribuire, il che significa che abbiamo dovuto far coesistere canali di flusso di dimensioni e conformazioni diverse”.