Negli ultimi anni Gneuss Kunststofftechnik ha installato più di 20 impianti su misura per la produzione di film in PET destinati all’imballaggio. Le aziende trasformatrici vengono convinte dall'elevata flessibilità offerta da tali impianti, in grado di lavorare materiale sia vergine sia riciclato e utilizzabili per prodotti per il packaging a contatto con alimenti e non. Tutto questo grazie all'unità di processo Gneuss (GPU) composta di estrusore MRS, filtro Rotary e sistema di misurazione e regolazione della viscosità online.

I film in PET si stanno facendo sempre più strada nel settore del packaging e l'impiego di materiale riciclato per la loro produzione è in continuo aumento. Non importa che i film in PET siano utilizzati per il packaging trasparente per prodotti alimentari e non, occorre sempre tener conto delle particolari proprietà del PET, aspetto su cui si è specializzata Gneuss.

Con l'estrusore MRS a multirotazione si ha a disposizione un'unità di trasformazione in grado di lavorare in maniera economica qualsiasi materiale, senza pre-essiccazione e cristallizzazione. Fra questi si annoverano materiale vergine e scaglie da bottiglie post consumo con umidità superiori all'1%, nonché miscele di materiali diversi, come ad esempio PET e PE oppure PET e PETG. Grazie all'enorme scambio superficiale nella zona a multirotazione si raggiunge una deumidificazione totale del materiale, con un vuoto di circa 25 mbar.

In questo caso il rendimento della rimozione di componenti volatili è assolutamente conforme ai requisiti di decontaminazione posti da EFSA e FDA. I film in PET prodotti da un sistema MRS vengono quindi omologati come idonei al contatto con alimenti indipendentemente dal materiale di alimentazione.

Della GPU fanno parte inoltre un filtro rotante per la massa fusa, che garantisce l'eliminazione di tutte le impurità da particolati che non si possono eliminare nell'unità di degassaggio, evitando così punti neri e difetti nel prodotto finale. Il viscosimetro online consente di regolare la viscosità intrinseca (IV) per la massa fusa di PET ed è un utile strumento per il monitoraggio del processo o per la garanzia della qualità di prodotto.

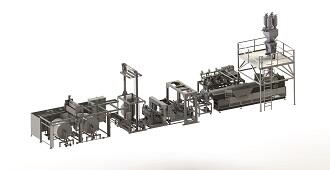

Il costruttore completa l'impianto complessivo con componenti a monte e a valle, dal dosaggio del materiale, passando per l'ugello piatto e la calandra fino all'avvolgitore, configurati in base ai requisiti individuali del singolo produttore di film.

"Siamo molto fieri di essere in grado di offrire in un'unica soluzione l’ingegneria per gli impianti di estrusione del PET, dalla progettazione fino all'assistenza post vendita", afferma Carl-Jürgen Wefelmeier, direttore della Business Unit Film & Sheet. La gamma offerta spazia dall'implementazione di una GPU in un impianto preesistente, all'integrazione in un impianto nuovo, per arrivare alla progettazione e alla messa in servizio di impianti completi per film piano in PET.

In ogni caso con la soluzione di volta in volta proposta è possibile produrre film ad alta trasparenza e lucentezza, con indici di ingiallimento e opacità ridotti e una buona termoformabilità. In tal modo gli impianti completi sono flessibili dal punto di vista sia delle materie prime utilizzabili sia in riferimento ai film che si possono produrre, impiegabili addirittura in applicazioni ottiche.