Ancora una volta, come ogni tre anni, BMB si presenta al K di Düsseldorf con le più recenti innovazioni nella sua gamma di prodotto, frutto della costante stretta collaborazione con i trasformatori e dei consistenti investimenti in programmi di ricerca e sviluppo. Dato che attualmente il 90% circa delle presse a iniezione vendute dal costruttore bresciano sono di tipo elettrico, la sua partecipazione alla kermesse tedesca si concentrerà su isole di produzione in grado di lavorare con tempi di ciclo bassissimi, estremamente precise e con consumi elettrici ridotti dal 45 al 60%.

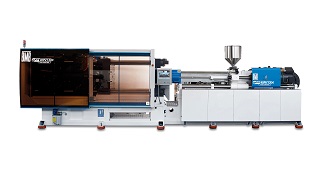

Riflettori puntati, dunque, in particolare sulla serie eKW Full Electric, adesso disponibile da 100 a 1150 tonnellate, con velocità e precisione tipiche delle macchine idrauliche per imballaggio, ma alcuni ulteriori vantaggi. In linea con la crescente attenzione all’impatto ambientale, i progettisti BMB sono riusciti a coniugare le prestazioni ottenute con il sistema a ginocchiera KW con una drastica riduzione dei consumi energetici, delle emissioni sonore e dello sporco, grazie all’eliminazione dell’olio per i movimenti della macchina. La conversione dall’azionamento idraulico a quello elettrico migliora anche l’impostazione delle quote e la compattezza delle macchine. Tutti i motori impiegati sulle eKW sono azionati e governati da un controllo numerico CNC per macchine utensili, che ha consentito a BMB di raggiungere una precisione centesimale senza dover ridurre la velocità dei movimenti.

Gli azionamenti, collegati tra loro, recuperano l’energia di

frenata, aumentando l’efficienza energetica della macchina. Il sistema

completamente integrato nelle funzioni di azionamento e controllo, rende

semplice la ricerca delle quote impostate e il perfetto rispetto di tutti i

valori del ciclo di lavoro. Il procedimento di impostazione delle quote è stato

notevolmente semplificato, richiedendo soltanto tre valori: posizione, velocità

e forza.

Gli azionamenti, collegati tra loro, recuperano l’energia di

frenata, aumentando l’efficienza energetica della macchina. Il sistema

completamente integrato nelle funzioni di azionamento e controllo, rende

semplice la ricerca delle quote impostate e il perfetto rispetto di tutti i

valori del ciclo di lavoro. Il procedimento di impostazione delle quote è stato

notevolmente semplificato, richiedendo soltanto tre valori: posizione, velocità

e forza.

Al resto ci pensa la macchina, raggiungendo le quote impostate con precisione centesimale, regolando automaticamente accelerazioni e decelerazioni. Anche il monitoraggio e la misurazione dell’energia vengono proposti come standard su tutti i modelli della serie, per avere letture istantanee e continue dei kWh consumati per ogni kg di materiale trasformato. Standard anche il controllo remoto delle macchine, possibile grazie al software Remote Desktop integrato su tutti i modelli.

A Düsseldorf verranno presentati due modelli eKW Full Electric. eKW16Pi/480 Full Electric è la macchina più piccola della gamma, appartiene alla serie Pi ed è specifica per lo stampaggio di articoli a parete sottile ad alta cadenza produttiva. Durante la fiera la macchina lavorerà con uno stampo a 4 cavità e un robot per IML. Peso totale della stampata e tempo di ciclo saranno rispettivamente pari a 24,8 g e 3 sec e verranno prodotte vaschette per alimenti da 155 ml del peso di 6,2 g.

eKW40Pi/1300 Full Electric, invece, è una macchina con forza di chiusura da 400 tonnellate, sempre della serie Pi, dedicata al packaging, settore che richiede necessariamente elevate prestazioni in termini di velocità e precisione. A questo scopo, la serie Pi offre movimenti diretti su tutti gli assi, tramite motori torque sull’unità di iniezione e brushless su quella di chiusura ed estrazione, entrambi accoppiati direttamente all’asse da movimentare senza l’interposizione di cinghie o riduttori a ingranaggi. In fiera, con un tempo di ciclo di 3,2 sec, produrrà un contenitore per alimenti da 300 ml con uno stampo a 6 cavità e un robot ad entrata laterale per l’estrazione degli articoli.

Infine

verrà proposta anche una eKW1150/12500 Hybrid, con due gruppi di iniezione

affiancati e tavola rotante e durante la fiera produrrà un contenitore a due

colori. La macchina è un esempio delle soluzioni sviluppate da BMB per

applicazioni speciali a 2, 3 o 4 iniezioni e tavola rotante. La filosofia

progettuale che sta alla base di queste macchine multiiniezione è quella di

utilizzare moduli standard che, diversamente abbinati, permettono la

realizzazione di soluzioni flessibili su misura dei trasformatori, per meglio

rispondere alle loro esigenze produttive.

Infine

verrà proposta anche una eKW1150/12500 Hybrid, con due gruppi di iniezione

affiancati e tavola rotante e durante la fiera produrrà un contenitore a due

colori. La macchina è un esempio delle soluzioni sviluppate da BMB per

applicazioni speciali a 2, 3 o 4 iniezioni e tavola rotante. La filosofia

progettuale che sta alla base di queste macchine multiiniezione è quella di

utilizzare moduli standard che, diversamente abbinati, permettono la

realizzazione di soluzioni flessibili su misura dei trasformatori, per meglio

rispondere alle loro esigenze produttive.