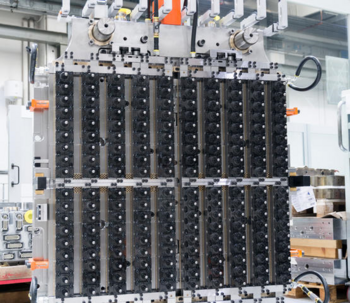

Il nuovo sistema a canali caldi GEN4 sviluppato da Sipa ha consentito al costruttore di Vittorio Veneto di ingegnerizzare e costruire uno stampo a 180 cavità per la produzione di preforme in PET. Grazie al nuovo sistema, infatti, sono stati superati i limiti dei tradizionali sistemi a canali caldi, che non consentono di realizzare stampi per lo stampaggio a iniezione di preforme con più di 144 cavità. Inoltre, GEN4 permette di ottenere un migliore bilanciamento, di prolungare gli intervalli tra un intervento di manutenzione e l’altro e una maggiore facilità di accesso alle varie parti dello stampo.

“Tutti sappiamo che il numero più o meno standard di cavità negli stampi per preforme in PET oggi funzionanti sulle macchine per lo stampaggio a iniezione è pari a 72, 96, 128 o 144. Questi numeri sono dettati dall’esigenza di rientrare nei limiti progettuali imposti dai tradizionali sistemi a canali caldi. Finora, infatti, chiunque abbia provato a costruire stampi con un diverso numero di cavità, per esempio 56, 64 o 112, non è riuscito a garantire prestazioni sufficientemente elevate”, ha dichiarato Stefano Baldassar direttore generale delle vendite della divisione Preform Systems & Tooling di SIpa.

“La geometria del nuovo stampo, invece, garantisce un eccellente bilanciamento della massa fusa e, sebbene non si tratti del più grande stampo per preforme al mondo, le prestazioni in termini di riempimento sono eccellenti, così che i trasformatori non debbano sacrificare la qualità per aumentare la quantità produttiva. In pratica, non vi sono penalizzazioni in termini di tempo di ciclo e distribuzione del peso”, ha aggiunto Baldassar.

I produttori di preforme adesso possono utilizzare stampi con un numero di cavità non standard per incrementare la propria capacità produttiva senza sottoporre le proprie macchine a stress eccessivi. Lo stampo da 180 cavità realizzato si adatta a una macchina da 500 tonnellate che normalmente opererebbe con 144 cavità, il che significa incrementarne la produttività del 25%. Altri stampi non standard sono in fase di realizzazione per l’impiego su macchine più piccole.

Gli utilizzatori del nuovo stampo possono dunque incrementare la produttività d grazie a una macchina da 500 tonnellate, piuttosto che impiegare uno stampo con un numero inferiore di cavità a cicli estremamente veloci, che stresserebbero in maniera eccessiva la pressa, incidendo sui costi di manutenzione e riducendone la durata in esercizio.

Nessun compromesso è stato necessario nemmeno in termini di robustezza, grazie al design Smart Lock, che assicura un’eccellente durata ai componenti, a XGuidance, che garantisce il perfetto allineamento degli stampi, e al trattamento LongLife, che permette di prolungare la durata dello stampo oltre gli attuali standard industriali.

“La nostra tecnologia aperta può essere utilizzata non solo sul sistema XForm GEN3 da 500 tonnellate ma anche su altre piattaforme produttive compatibili disponibili sul mercato, purché non adottino protezioni software speciali”, ha concluso Baldassar. Il costruttore crede che questa nuova soluzione attecchirà soprattutto nei mercati chiave avanzati, quali quello nordamericano e cinese.