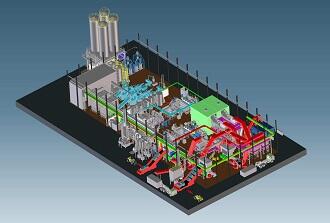

La divisione riciclaggio di Amut si è aggiudicata due forniture ad altrettanti importanti aziende europee attive nel settore dello smaltimento di rifiuti. Ciascuna fornitura include due impianti gemelli per il recupero e la rigenerazione di scaglie in polilefine da rigranulare.

In uno dei progetti, le due linee lavoreranno in parallelo per trattare scaglie in LDPE a una capacità oraria di 2500 kg. Le scaglie proverranno prevalentemente da balle di film in bolla da imballaggio post consumo. Per incrementare la flessibilità dell’impianto, un gruppo di nastri trasportatori permetterà a due trituratori di alimentare alternativamente i due magazzini polmone posti sulle linee. La fase di decantazione permetterà di separare i materiali pesanti e i contaminanti dal film, mentre un’azione di prelavaggio rimuoverà gli altri inquinanti e lo sporco. Una seconda azione di frizionamento intensivo avverrà durante la macinazione a umido.

I sistemi Turbo e Friction Washer svolgeranno un’azione intensiva e continua di lavaggio e risciacquo. L’acqua di processo potrà essere regolata termicamente e condizionata dagli agenti chimici/detergenti, per aumentare l’efficacia della pulizia. Le scaglie verranno separate dall’acqua e trasferite alla centrifuga per la fase di asciugatura. Un sistema ad aria calda ridurrà il valore di umidità delle scaglie, rendendo il materiale adatto ai successivi processi di estrusione.

Nell’altra fornitura, invece, le due linee per il lavaggio e la granulazione di materiali plastici post consumo avranno una capacità oraria di 1500 o di 4000 kg rispettivamente di film in LDPE e contenitori in HDPE, assicurando il vantaggio di processare poliolefine sia leggere sia pesanti a lotti separati con le stesse macchine. Nella prima vasca di decantazione, il materiale verrà isolato dagli oggetti pesanti e dai contaminanti e poi trasferito in due turbine parallele per la fase di prelavaggio. La seconda azione di frizionamento intensivo avverrà durante la macinazione a umido. Una intensa azione di lavaggio sarà eseguita per mezzo del sistema Friction Washer, in cui le scaglie sono continuamente soggette a una energica azione di frizionamento seguita da una fase di risciacquo, per un’ulteriore eliminazione dei residui di impurità. La purificazione dai residui delle plastiche pesanti e il risciacquo finale saranno ultimati mediante decanter, una centrifuga speciale che esegue anche un’azione di asciugatura. La fornitura include, inoltre, un impianto di estrusione per completare l’intero processo di recupero.