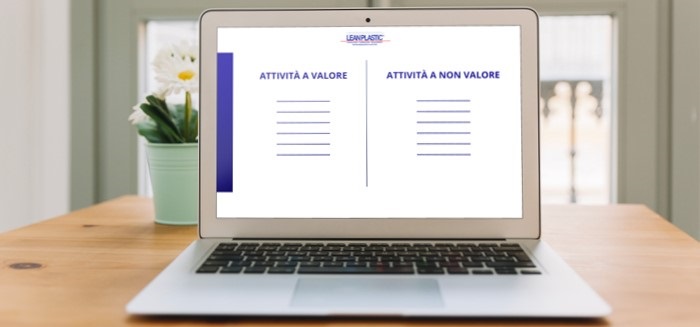

Il Valore è l’obiettivo finale

della produzione: “Valore”, per il Cliente,

si traduce in profitto per l’azienda. Dietro la parola “Valore” si nasconde però un lavoro complesso,

che il metodo Lean Plastic può

aiutare a trasformare in opportunità. Il Valore in azienda è il risultato di tanti fattori: alcuni

riguardano il processo, altri sono

inerenti al prodotto, altri ancora

al management. Tra i primi (quelli

relativi al processo), la “caccia agli

sprechi” gioca un ruolo determinante.

Il Valore è l’obiettivo finale

della produzione: “Valore”, per il Cliente,

si traduce in profitto per l’azienda. Dietro la parola “Valore” si nasconde però un lavoro complesso,

che il metodo Lean Plastic può

aiutare a trasformare in opportunità. Il Valore in azienda è il risultato di tanti fattori: alcuni

riguardano il processo, altri sono

inerenti al prodotto, altri ancora

al management. Tra i primi (quelli

relativi al processo), la “caccia agli

sprechi” gioca un ruolo determinante.

Il metodo Lean Production, che ha sviluppato la cultura dell’eccellenza aziendale, ha individuato sette tipi principali di sprechi nel settore industriale; tuttavia, il settore della plastica è diverso dagli altri: per questo, il Lean Plastic Center ha individuato un totale di 21 pillar per risolvere il problema degli sprechi nello specifico vertical della plastica, unendo - alle metodologie più avanzate del World Class Manufacturing, della Qualità Totale e dei sistemi di produzione Lean - le best practices e i “trucchi” tipici del settore plastico.

Un altro elemento importante quando si parla di Valore nelle aziende plastiche è la manutenzione degli stampi, che comprende pulizia, controllo delle cavità, sostituzione degli elementi in caso di rottura, di usura o di consumo degli elementi. La manutenzione è importante perché contribuisce in maniera importante a garantire continuità operativa, performance affidabili e standard di qualità elevati. Esistono diversi tipi di manutenzione: da quella “a guasto”, alla manutenzione “predittiva” fino al nuovo paradigma del 4.0, con l’ingresso del digitale in azienda. Nonostante le innovazioni e le tecnologie, in molte realtà industriali è ancora l’operatore a bordo linea che può fare la differenza, perché in possesso dell’esperienza e del know-how per intervenire senza dover impiegare strumenti particolarmente innovativi, che a volte possono essere costosi.

In altri casi, invece, è proprio il ricorso alla tecnologia che si dimostra vincente. Il Lean Plastic Center offre servizi di consulenza e riprogettazione aziendale con il nuovo paradigma - il Digital Lean Plastic - che fa leva sulla potenza dell’Internet of Things (IoT), del cloud e dei Big Data per ottenere risultati impensabili anche solo fino a pochi anni fa. I reparti produttivi sono così costantemente allineati sulla produzione e sulle attività e dispongono di soluzioni non solo tecnologicamente avanzate, ma customizzate, pensate per adattarsi alle esigenze dello stampista, degli operatori e di tutti gli “addetti ai lavori”.

Oltre ai metodi più efficaci, alla caccia agli sprechi, alla manutenzione e al paradigma digitale, è fondamentale coltivare le doti di leadership all’interno dell’azienda per produrre una nuova generazione di manager “plastici” che sappiano affrontare le nuove sfide e cogliere le opportunità. “Be manager in a Lean Way” è il percorso appositamente pensato dagli specialisti del Lean Plastic Center per superare la logica dell’innovazione limitata a specifici settori, e costruire - al contrario - un fronte unico in grado di promuovere la cultura della qualità e dell’efficienza in tutta l’azienda. L’obiettivo è sviluppare le doti di leadership per progetti o persone e indirizzare il percorso sui sentieri di eccellenza per l’azienda.

Per saperne di più su come aumentare il valore e diminuire i costi, i prossimi appuntamenti dei workshop organizzati dal Lean Plastic Center sono il 10 maggio a Modena e il 17 maggio a Torino. Maggiori informazioni sul sito https://goo.gl/ePtQMA