Innovatori si nasce. La manifattura additiva, o stampa 3D, è una tecnologia relativamente nuova, ma Gimac se ne occupa fin dalla sua fondazione negli Anni Ottanta. In quel periodo, prima per realizzare un componente particolare a uso interno e poi per risolvere un problema nel settore dell’occhialeria, l'azienda di Castronno (Varese) sviluppa una macchina che, dopo aver depositato il materie strutturale nella quantità minima necessaria e con una topologia funzionale alle forme da ottenere, potesse poi fresare il (poco) materiale in eccedenza: nasceva così una delle prime stampanti 3D da materiale fuso. Cinque anni fa, Simone Maccagnan (nella foto in basso), figlio del fondatore Giorgio, si confronta con il CNR su un'applicazione per la stampa 3D dei metalli e scopre che i tecnici dell'istituto utilizzano un robot ABB per movimentare la testa di deposito del materiale, invece della tradizionale struttura cartesiana da lui utilizzata fino a quel momento.

Comincia così un'avventura completamente nuova per Gimac, che acquista il primo robot ABB, un modello IRB 460, e si getta nel mondo della manifattura additiva. Grazie alla visione dell'architetto milanese Tiziano Vudafieri, Gimac si affaccia al mondo del design realizzando la Wilhelm Lamp con il policarbonato riciclato di Lati.  Simone Maccagnan conosce poi Rossana Orlandi che, nell’ambito del progetto “guiltless plastic” della Milan Design Week 2019, introduce la tecnologia e il suo potenziale applicativo nell'ambito del riciclo ad altri nomi di spicco come Piero e Francesco Lissoni, Barnaba Fornasetti e Brodie Neill. "Con Rossana Orlandi abbiamo sviluppato una collaborazione molto stretta. Abituata a pensare in grande, Rossana è schierata a difesa dell’uso responsabile delle risorse e in particolare della plastica, promuovendo il buonsenso nella valutazione e nell'utilizzo di una materia così diffusa e facilmente riutilizzabile", racconta Maccagnan.

Simone Maccagnan conosce poi Rossana Orlandi che, nell’ambito del progetto “guiltless plastic” della Milan Design Week 2019, introduce la tecnologia e il suo potenziale applicativo nell'ambito del riciclo ad altri nomi di spicco come Piero e Francesco Lissoni, Barnaba Fornasetti e Brodie Neill. "Con Rossana Orlandi abbiamo sviluppato una collaborazione molto stretta. Abituata a pensare in grande, Rossana è schierata a difesa dell’uso responsabile delle risorse e in particolare della plastica, promuovendo il buonsenso nella valutazione e nell'utilizzo di una materia così diffusa e facilmente riutilizzabile", racconta Maccagnan.

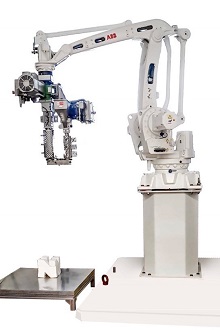

Gimac ha già avviato la seconda fase del progetto, ossia realizzare un robot di stampa 3D vendibile. Il robot IRB 6700 rappresenterà il cuore di una macchina in grado di muovere sia l'estrusore sia il componenti, proposta in una versione semplificata accessibile a tutti e un modello più sofisticato, eventualmente con due assi aggiuntivi, destinato ai costruttori di macchine. Infine, la terza fase punterà a un mercato più ampio, come spiega Maccagnan: "La nostra idea è quella di razionalizzare il più possibile la stampante robotica per arrivare a un sistema in grado di realizzare oggetti utili per tutti. In altri termini, puntiamo a sviluppare un dispositivo di base che dia origine a un nuovo mercato: mettere in circolazione una stampante ogni tremila persone circa, per accorciare la filiera del riciclaggio della plastica. Oggi la stampa 3D è ancora l'equivalente della vecchia stampa con la pressa, mentre noi stiamo pensando alla stampante da casa".

"Abbiamo avuto la fortuna di conoscere ABB e abbiamo trovato nelle sue persone un grande apertura mentale verso lo sviluppo di nuove soluzioni. Sono convinto che in questo momento abbiamo la possibilità di realizzare un prodotto che abbia numeri di mercato più grandi. Per farlo servirà reingegnerizzare alcuni componenti, il robot dovrà essere pienamente collaborativo, magari più leggero, non necessariamente un braccio antropomorfo. Sono convinto che potremo fare questo percorso insieme ad ABB", conclude Simone Maccagnan.

"Abbiamo avuto la fortuna di conoscere ABB e abbiamo trovato nelle sue persone un grande apertura mentale verso lo sviluppo di nuove soluzioni. Sono convinto che in questo momento abbiamo la possibilità di realizzare un prodotto che abbia numeri di mercato più grandi. Per farlo servirà reingegnerizzare alcuni componenti, il robot dovrà essere pienamente collaborativo, magari più leggero, non necessariamente un braccio antropomorfo. Sono convinto che potremo fare questo percorso insieme ad ABB", conclude Simone Maccagnan.