Il sistema di otturazione servo-controllato FLEXflow sviluppato da HRSflow, divisione di INglass, rende ora possibile produrre in serie lenti di ampie dimensioni per la fanaleria anteriore delle automobili mediante lo stampaggio a iniezione sequenziale. Rispetto agli attuali processi standard, tale sistema consente di ridurre significativamente il peso dei componenti preservandone inalterata l’elevata qualità richiesta. In particolare con lo stampaggio a iniezione sequenziale, gli ugelli con valvole a spillo azionati elettricamente consentono di gestire in maniera precisa e coordinata l’apertura e chiusura dei vari otturatori, regolandone la velocità. Questo permette un controllo accurato del volume di flusso in generale e del flusso della massa fusa nei singoli ugelli a canale caldo. Attraverso la precisa apertura e chiusura delle valvole è possibile prevenire la caduta di pressione che si verifica con il tradizionale stampaggio a iniezione sequenziale, causata dalla brusca apertura in sequenza degli ugelli a canale caldo, evitando così segni di flusso sulle parti stampate. Nella produzione di componenti auto la tecnologia FLEXflow presenta diversi vantaggi, in particolare per lo stampaggio a iniezione di quelli di grandi dimensioni, come spoiler, parti anteriori, supporti per pannelli di controllo, rivestimenti per portiere e lenti per la fanaleria anteriore realizzate in PC trasparente.

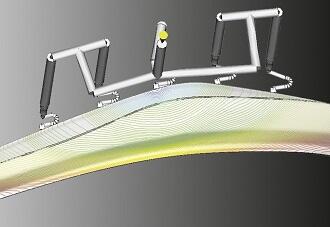

La tecnologia FLEXflow è stata sottoposta a una serie di test

per ridurre lo spessore e il peso delle lenti, utilizzando meno materiale senza

compromettere la qualità finale. La lente originale, spessa 2,5 mm, lunga 887

mm, larga 120 mm e pesante 450 grammi, è iniettata centralmente sul lato.

Tramite il flusso laminare del materiale fuso nella cavità, si evitano le linee

di giunzione e di flusso che solitamente si producono con punti di iniezione

multipli.  Lo stampo di prova utilizzato per simulare la versione originale con

una lente di spessore ridotto a 1,8 mm è stato equipaggiato con cinque ugelli a

canale caldo FLEXflow posizionati lungo la lente stessa. Per superare la

resistenza al flusso di questa stretta cavità è stata necessaria una pressione

di iniezione di oltre 2000 bar con un singolo punto di iniezione centrale.

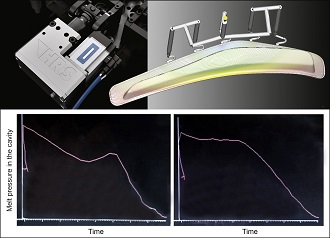

Negli studi effettuati, il metodo tradizionale di stampaggio a iniezione

sequenziale è stato comparato con l’apertura sincronizzata degli ugelli a

canale caldo con il puntale di iniezione sempre completamente aperto e con il

processo di stampaggio sequenziale con controllo FLEXflow della posizione del

puntale.

Lo stampo di prova utilizzato per simulare la versione originale con

una lente di spessore ridotto a 1,8 mm è stato equipaggiato con cinque ugelli a

canale caldo FLEXflow posizionati lungo la lente stessa. Per superare la

resistenza al flusso di questa stretta cavità è stata necessaria una pressione

di iniezione di oltre 2000 bar con un singolo punto di iniezione centrale.

Negli studi effettuati, il metodo tradizionale di stampaggio a iniezione

sequenziale è stato comparato con l’apertura sincronizzata degli ugelli a

canale caldo con il puntale di iniezione sempre completamente aperto e con il

processo di stampaggio sequenziale con controllo FLEXflow della posizione del

puntale.

Come previsto, ci sono stati considerevoli problemi con il tradizionale processo di stampaggio a iniezione sequenziale. L’apertura improvvisa del perno della valvola durante il passaggio all’ugello successivo produce rilevanti fluttuazioni di pressione lungo il fronte del flusso durante il riempimento dello stampo. Questa mancanza di uniformità si traduce in difetti ottici chiaramente visibili sulla superfice del pezzo, che porterebbe a scartarlo nella produzione di lenti frontali trasparenti.

Attraverso il controllo sequenziale FLEXflow, le fluttuazioni di pressione degli ugelli a canale caldo sono bilanciate. La cavità è dunque riempita con un flusso di massa fusa uniforme, con il risultato che la superfice del pezzo non presenterà nessun difetto ottico visibile. Ne derivano lenti di alta qualità e cristalline, che possono essere prodotte in serie in modo affidabile, con uno spessore di 1,8 mm invece di 2,5 e un peso di 350 grammi invece di 450.