Tre giorni dedicati a un nuovo stile tecnologico

Dal 5 al 7 ottobre Ripress ha presentato, presso la sua sede di Nova Milanese (Monza Brianza), la gamma di presse elettriche GB del costruttore sudcoreano Dongshin, di cui l’azienda è distributore esclusivo per l’Italia. Si tratta di presse completamente elettriche pensate per lo stampaggio veloce prevalentemente di imballaggi, sebbene si adattino anche a produzioni più tecniche. Con l’evento Ripress ha voluto anche fare il punto della situazione riguardo alla partnership con l’azienda sudcoreana, avviata circa un anno fa e presentata ufficialmente al K 2016. Da gennaio 2017 la collaborazione si è concretizzata nella vendita di 6 macchine a iniezione, di cui 3 sono già installate e in produzione.

Proprio perché destinate a stampaggi che a pieno ritmo raggiungono tempi di ciclo di 2,2-2,3 secondi, le presse GB massimizzano il risparmio energetico attraverso il controllo indipendente di ciascun motore. Rispetto a presse idrauliche di pari taglia il risparmio energetico si attesta nell’ordine del 70%, valore che arriva all’80% per quanto riguarda il risparmio di acqua, grazie all’assenza del raffreddamento dell’olio. La sovrapposizione di tutti i movimenti abbinata al miglioramento dell’efficienza si traducono in un incremento della produzione nell’ordine del 20%.

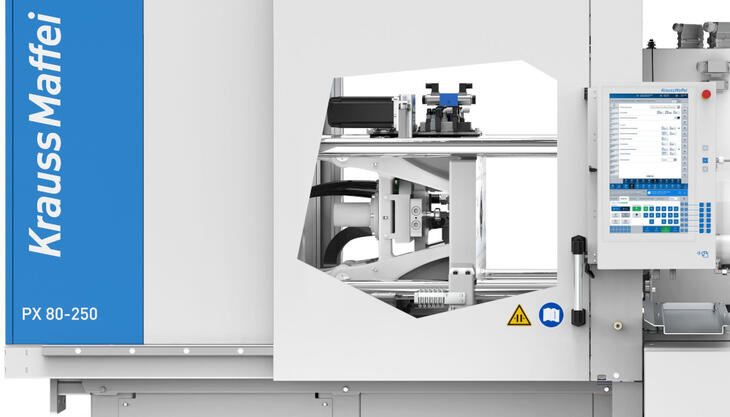

Unità di chiusura

Dal punto di vista della struttura, la macchina presenta una ginocchiera a 5 punti a elevata rigidità, dal design compatto e razionale ottimizzato tramite metodo FEM. Il trasduttore per la lettura della forza di chiusura permette un controllo preciso e un monitoraggio in tempo reale che previene fattori potenzialmente dannosi per l’integrità delle colonne. Il piano mobile è montato su guide lineari senza bronzine, così da minimizzare l’attrito e migliorare le prestazioni in accelerazione. Durante questa fase il controllo della pressione e della velocità avvengono per mezzo di una cella di carico, a vantaggio della ripetibilità di posizionamento. La regolazione dello spessore dello stampo avviene mediante ingranaggi, con encoder che garantisce elevata precisione, ridotta rumorosità e funzionamento completamente automatico. Le colonne libere, senza bronzine né lubrificazione, e, quindi, soggette a un ridotto attrito e prive di usura, contribuiscono a ridurre il consumo e migliorano la velocità. Il supporto del testa-croce integrato aumenta la durata della macchina, riducendo i carichi sulle colonne. Tutto ciò si traduce in una struttura ideale per stampi doppi a “sandwich”.

Gruppo di iniezione

Il gruppo di iniezione a struttura coassiale risulta preciso, stabile e rigido, mentre il doppio motore consente di raggiungere le elevate velocità richieste. I servomotori sono di tipo torque e la rotazione della vite è stata semplificata per ottimizzare la lavorazione. L’accostamento dell’ugello avviene mediante motore elettrico (versione completamente elettrica) oppure con attuatori idraulico o sistema EHA (attuatori elettro-idrostatico).

Bancale indeformabile

Il sistema di chiusura con bancale indeformabile conferisce rigidità alla struttura, consentendogli di mantenere la stabilità sotto carico e, dunque, permettendo di ottenere precisione durante le fasi di iniezione e bloccaggio dello stampo. La rigidità della struttura si traduce in riduzione delle sue deformazioni che a sua volta si traduce in riduzione fin oltre il 50% delle vibrazioni, a tutto vantaggio di una prolungata durata delle parti meccaniche e degli stampi. Da tutto ciò deriva anche una riduzione delle flessioni trasferite sugli stampi, assicurando bilanciamento, parallelismo e allineamento dello stampo, con un abbattimento dei costi legati alla sua manutenzione, e prevenendo, di conseguenza, l’usura delle spine di centraggio.

In open house la macchina stampava vasetti per la coltivazione in serra in polipropilene rigenerato a un tempo di ciclo di circa 3,2 secondi, mediante uno stampo monoimpronta.