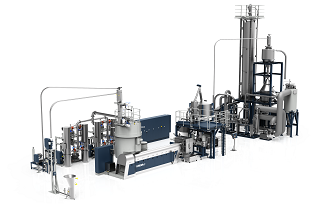

Bottle-to-bottle efficiente, economico e compatto

Con la presentazione del nuovo impianto Vacunite, il 26

novembre in occasione della conferenza PETnology di Parigi, Erema amplia la sua

gamma di soluzioni per il riciclo di PET. Il costruttore austriaco di impianti

per il riciclo della plastica combina il processo bottle-to-bottle Vacurema con

la nuova tecnica della policondensazione allo stato solido (SSP) con fase a

vuoto, sviluppata e brevettata da Polymetrix. Ciò che rappresenta la

particolarità di questa combinazione è il fatto che tutte le fasi del processo

termico si svolgono in atmosfera di azoto. Ne risulta un granulo in rPET con

caratteristiche di qualità elevate che soddisfano tutti i requisiti per il

contatto con gli alimenti.

Con la presentazione del nuovo impianto Vacunite, il 26

novembre in occasione della conferenza PETnology di Parigi, Erema amplia la sua

gamma di soluzioni per il riciclo di PET. Il costruttore austriaco di impianti

per il riciclo della plastica combina il processo bottle-to-bottle Vacurema con

la nuova tecnica della policondensazione allo stato solido (SSP) con fase a

vuoto, sviluppata e brevettata da Polymetrix. Ciò che rappresenta la

particolarità di questa combinazione è il fatto che tutte le fasi del processo

termico si svolgono in atmosfera di azoto. Ne risulta un granulo in rPET con

caratteristiche di qualità elevate che soddisfano tutti i requisiti per il

contatto con gli alimenti.

Questo impianto è la risposta alle sfide che il riciclo del PET dovrà affrontare in futuro, che Christoph Wöss (nella foto in basso), business development manager di Erema per il settore bottiglie, ha riassunto così: "Il crescente impegno verso la gestione responsabile delle materie plastiche significa che sia i requisiti politici sia gli impegni volontari dei principali produttori di bevande impongono un significativo aumento delle quote di materiali di riciclo nei prodotti finali. Per soddisfare questi requisiti occorre aumentare il riciclo dei materiali in generale e migliorare la separazione dei vari materiali affinando i diversi sistemi di raccolta mentre, allo stesso tempo, i produttori leader impongono requisiti sempre più severi sulla produzione dei materiali di riciclo".

Tecnologie vanzate in un solo impianto

Gli sviluppi nelle tecnologie per il riciclo del PET si concentrano sull’ulteriore miglioramento della qualità e i progressi in questo campo sono impressionanti.

"La nostra nuova soluzione riunisce il meglio di ciò che è tecnicamente possibile", ha aggiunto Wöss. Il processo si basa sulla combinazione della collaudata tecnologia Vacurema, alla quale sono stati apportati miglioramenti proprio per questa applicazione, e la tecnica SSP brevettata da Polymetrix.

Tutte le fasi del processo termico si svolgono in atmosfera di azoto, eliminando in gran parte i fenomeni di scolorimento di scaglie e granuli e rimuovendo in modo affidabile gli additivi che potrebbero portare a reazioni indesiderate nel fuso. Un ulteriore vantaggio dell’impianto Vacunite è dato dalla fase sotto vuoto che ripulisce l'azoto, consentendone il recupero e la reimmissione nella fase di lavorazione a monte con un conseguente abbattimento dei consumi del gas. Eventuali particelle residue di polveri vengono rimosse dai granuli prima dell’aggiunta delle cariche per evitare la contaminazione delle preforme.

"Utilizzando il vuoto e l’atmosfera di azoto è possibile produrre rPET in grado di soddisfare ampiamente tutti i requisiti contatto con gli alimenti, compresi quelli delle principali marche di bevande", ha sottolineato Wöss.

Questa tecnologia di riciclo si distingue anche per la

struttura relativamente compatta, i bassi consumi energetici e, rispetto ad

altri sistemi SSP a vuoto, la manutenzione considerevolmente ridotta. A seconda

del tipo di macchina, per la parte SSP è sufficiente uno spazio di 50-60 metri

quadrati. L'altezza e la struttura portante hanno un impatto minore anche sulle

dimensioni dell'edificio che ospita l’impianto a confronto di altre soluzioni

SSP. Il consumo di energia dell’impianto Vacunite per l'intero processo

produttivo dalla scaglia al granulo finale è di 0,35 kWh/kg.

Questa tecnologia di riciclo si distingue anche per la

struttura relativamente compatta, i bassi consumi energetici e, rispetto ad

altri sistemi SSP a vuoto, la manutenzione considerevolmente ridotta. A seconda

del tipo di macchina, per la parte SSP è sufficiente uno spazio di 50-60 metri

quadrati. L'altezza e la struttura portante hanno un impatto minore anche sulle

dimensioni dell'edificio che ospita l’impianto a confronto di altre soluzioni

SSP. Il consumo di energia dell’impianto Vacunite per l'intero processo

produttivo dalla scaglia al granulo finale è di 0,35 kWh/kg.