Cinque giorni di mostra-evento sul poliuretano espanso flessibile

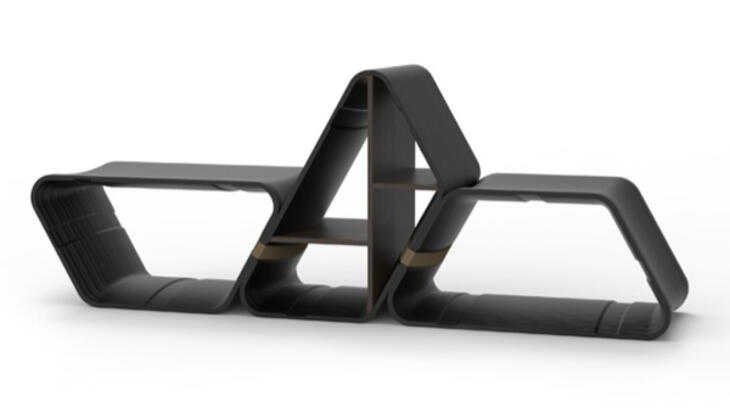

Per promuovere la propria attività di ricerca e la qualità dei suoi materiali, la società bresciana Pelma organizza a Milano dal 22 al 26 gennaio la mostra-evento MondoPelma. Da cinquant’anni attiva nella produzione di poliuretano espanso flessibile, la società vuole presentare non solo la sua storia attraverso i propri prodotti, ma l’evoluzione del poliuretano, oggi come non mai aperto a futuri sviluppi sul fronte sia dei materiali sia delle applicazioni.

Non più quindi solo poliuretano convenzionale o ad alta resilienza per il mercato degli imbottiti o il “viscolelastico”, che ha portato a un’evoluzione epocale il settore dei prodotti per il letto, ma anche poliuretani dalle caratteristiche innovative, che resistono all’acqua o che si rinfrescano al contatto con il calore del corpo. Materiali che aprono la strada a nuovi mercati e nuove applicazioni, tra cui quelle nei comparti dell’imballaggio, dei prodotti medicali e per la cura della persona, dello sport e dell’isolamento acustico.

Nella giornata inaugurale della mostra si è tenuto un incontro che, oltre a Marco Pelucchi, amministratore delegato di Pelma, ha visto la partecipazione di Angelo Bonsignori, direttore generale di Federazione Gomma Plastica, e la presentazione, a cura del Centro Studi Industria Leggera (CSIL), di una relazione sull’andamento globale del settore dell’imbottito e dei materassi.

In chiusura di mattinata, la startup Banale ha presentato un cuscino da viaggio che, grazie al poliuretano, può essere utilizzato in tre modi diversi: avvolto intorno al collo nei viaggi in aereo; ripiegato come cuscino da scrivania, legato come “topper” per rendere più comodi i cuscini degli hotel.

Pelma è uno dai maggiori produttori italiani di poliuretano espanso flessibile, i cui prodotti, sottoposti a sofisticati processi di controllo, sono largamente utilizzati da architetti e designer nei loro progetti. Attenta al rispetto dell’ambiente, l’azienda si è dotata di un impianto VPF (Variable Pressure Foaming), eliminando così ogni agente espandente ausiliario (CFC/HCFC, cloruro di metilene, anidride carbonica ecc.) e ottenendo un materiale espanso con l’impiego di sola acqua.