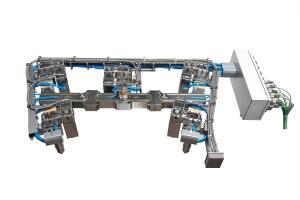

Martinetto elettrico per grandi componenti

Il nuovo martinetto elettrico Flexflow sviluppato da Inglass-HRSFlow consente la regolazione precisa dell'otturatore nello stampaggio a iniezione di componenti auto di grandi dimensioni, come paraurti, plance e portiere. Più in generale è adatto alla produzione di qualsiasi articolo di grandi dimensioni che richieda uno stampaggio sequenziale, nonché di componenti ottici che necessitino di un'elevata qualità estetica.

Il sistema permette di gestire ciascun otturatore in modo del tutto indipendente nelle fasi di apertura e chiusura, assicurando una regolazione precisa della loro posizione, accelerazione, velocità e corsa. Ne deriva una gestione ottimale del tempo di riempimento e impaccamento, con vantaggi diretti sul controllo di eventuali deformazioni del pezzo. Inoltre, garantisce una qualità estetica elevata, eliminando i difetti più comuni, quali segni di flusso, linee di giunzione e bave, in corrispondenza dei punti d'iniezione.

Questo martinetto elettrico viene proposto come soluzione ideale per stampi a più impronte, in presenza di stampate con pesi diversi. Il suo impiego risulta adatto nei casi in cui vengano richiesti una precisa definizione delle linee di giunzione oppure un bilanciamento complesso nel processo di riempimento. Soddisfa i requisiti imposti dalle applicazioni caratterizzate da finestre di stampaggio ristrette e dall'impiego di materiali specifici. La totale assenza di olio lo rende adatto agli utilizzi in camera bianca.

Rispetto ai tradizionali martinetti pneumatici/idraulici, offre vari vantaggi: superfici di classe "A" nei componenti auto; elevata resa estetica per parti ottiche; migliori prestazioni per materiali altamente tecnici; ripetibilità di processo; eccellente consistenza del pezzo; controllo accurato del processo; ottimizzazione del bilanciamento, con conseguente diminuzione del rischio di eccessivo impaccamento; riduzione della forza di chiusura; massima flessibilità nella progettazione degli di stampi a più cavità; consumi energetici ridotti; facilità di utilizzo e manutenzione.

Il sistema è disponibile nelle serie M, G e A (con diametro spillo rispettivamente di 5, 7 e 10 mm) ed è progettato per lavorare a una pressione massima di 2500 bar. L'ugello è posizionato lateralmente rispetto all'asse, riducendo lo sviluppo in altezza della camera calda. Può essere facilmente equipaggiato e sostituito con un martinetto idraulico. Inoltre, consente tre diverse posizioni di installazione, garantendo così la massima libertà nella progettazione dello stampo.

Il controllo totale dell'otturatore consente all'operatore di regolare la pressione di riempimento per ridurne la caduta. Infatti, è possibile prevenire le cadute di pressione controllando la velocità di apertura e la corsa dell'otturatore. Ciò permette di ridurre la comparsa di segni di flusso sul pezzo. L'unità di controllo consente di impostare la posizione dell'otturatore con una precisione di 0,01 mm. La centralina è disponibile in configurazioni a 8, 12 e 16 zone.