Collare in poliuretano per gasdotti e oleodotti

Per supportare i principali operatori nel settore oil & gas, Saip propone un programma che prevede affiancamento diretto, fornitura di tecnologia all'avanguardia su misura, formazione tecnica personalizzata e assistenza 24 ore su 24. L'azienda opera in tale settore da oltre 15 anni, offrendo soluzioni contraddistinte dall'elevata affidabilità di prodotto e da una manutenzione rapida e mirata, anche grazie all'ausilio della teleassistenza.

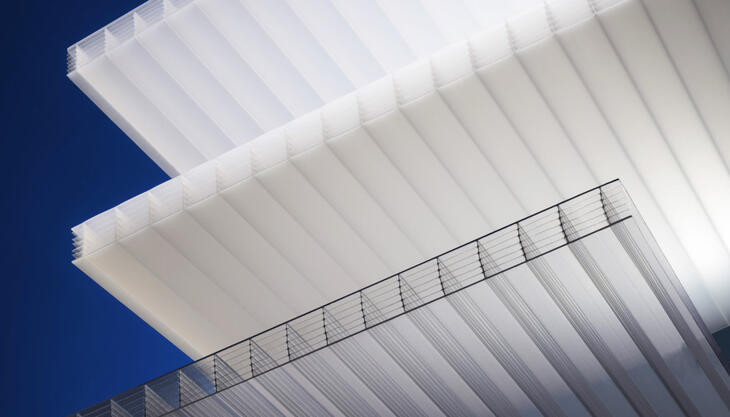

Una delle principali applicazioni in questo campo della tecnologia Saip è rappresentata dall'apposizione di uno strato di polimero in corrispondenza delle giunzioni tra le diverse sezioni di cui è composto un oleodotto o un gasdotto. L'operazione viene svolta nella fase che precede la posa delle tubazioni e presenta un'elevata criticità. In pratica, in prossimità della saldatura delle giunzioni viene apposto una sorta di collare in poliuretano che, grazie alle sue proprietà, mette in sicurezza la saldatura stessa e la protegge, conferendo resistenza alla pressione dell'acqua, alla corrosione, alla salinità, alle alghe ecc.

Tale intervento viene spesso effettuato in ambienti caratterizzati da condizioni estreme, come i fondali marini, le zone desertiche o le distese di ghiaccio, che richiedono trattamenti specifici. Generalmente, l'operazione avviene su tubazioni in acciaio rivestite in polietilene o in cemento, con diametro variabile da 16 pollici, per materiali compatti (elastomerici), e 48 pollici, per materiali espansi, lunghe da pochi ad alcune migliaia di chilometri.

Gli impianti forniti per queste applicazioni sono progettati e realizzati in base a specifiche esigenze e per operare, per esempio, a bordo delle navi, dove gli spazi sono estremamente ristretti e le condizioni difficili. Questo ha consentito all'azienda di essere scelta dai principali operatori del settore, come Saipem, quale partner ufficiale capace di supportarli nella gestione diretta di tale specifica e delicata operazione. Tutto ciò ha richiesto la progettazione e l'ingegnerizzazione ex novo degli impianti in funzione delle specifiche esigenze d'utilizzo e la formazione e l'affiancamento del personale sul posto per trasferire le competenze necessarie a operare in totale autonomia in ogni fase di processo, sfruttando al meglio le potenzialità della tecnologia fornita.

Grazie a questo approccio, nel progetto "Nord Stream" tre macchine ad alta pressione hanno lavorato in continuo per oltre due anni in condizioni estremamente difficili, assicurando una saldatura perfetta tra i vari segmenti della tubazione, lunga 1224 km, che connette Russia e Germania attraverso i fondali del Mar Baltico.