Le nuove macchine rotative per stiro soffiaggio SFR EVO3 sviluppate da Sipa per la produzione di contenitori in PET sono attualmente disponibili in versione a 6, 8, 12 e 16 cavità, ma entro la fine del 2103 dovrebbero essere lanciate anche le versioni a 10, 20 e 24 cavità. Queste macchine si caratterizzano anzitutto per un nuovo design dell'unità di chiusura e delle camme, che consentono di raggiungere una capacità produttiva oraria di 2250 bottiglie per ciascuna cavità. Il nuovo blocco di soffiaggio è stato reso più compatto, riducendo del 35% gli sprechi d'aria.

La gamma SFR EVO3 trae vantaggio dalla compensazione meccanica nel processo di soffiaggio. Nella compensazione pneumatica tradizionale, l'intera corsa viene ottenuta mediante aria ad alta pressione, mentre nel nuovo sistema meccanico tale aria è utilizzata solo nell'ultima frazione millimetrica della corsa stessa. Ciò comporta una massiccia riduzione del consumo di aria, soprattutto nella produzione di bottiglie di piccole dimensioni.

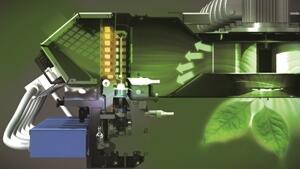

Un significativo risparmio di energia deriva dall'adozione dei cosiddetti forni "verdi", che, in confronto alla precedente generazione, presentano un fabbisogno elettrico inferiore del 40%, pur mantenendo stabili le condizioni di processo. Questo è possibile grazie all'utilizzo di lampade di nuovo tipo e di materiali e rivestimenti speciali per i riflettori.

Le aste di stiro sono azionate elettricamente, risultando molto più versatili e precise nella sincronizzazione del processo, rispetto all'azionamento pneumatico. La sincronizzazione, la velocità, l'accelerazione e la distanza delle aste può essere gestita direttamente dal sistema di controllo della macchina. Gli azionamenti elettrici risultano ideali anche per consentire al sistema integrato di soffiaggio e riempimento Sincro Bloc di adattare le operazioni di soffiaggio a differenti velocità di riempimento. Il sistema di stiro elettrico è dotato anche di una proceduta "intelligente" di autoapprendimento, per identificare le dimensioni delle preforme e delle bottiglie.

La gamma è equipaggiata con un nuovo sistema di cambio stampo rapido e facile da usare, così come più efficienti risultano gli stampi stessi. Più semplice risulta il passaggio dalla produzione di contenitori per riempimento a caldo a quelli per riempimento a freddo, poiché il circuito di riscaldamento è installato nel supporto della cavità e quello di raffreddamento all'interno della cavità. In pratica è sufficiente sostituire la cavità per passare dalla produzione di un tipo di contenitore all'altro, mentre il supporto della cavità rimane al proprio posto.