Un magazzino automatizzato, una linea produttiva dedicata e sei camere bianche certificate per un servizio ancora più efficiente: sono queste le novità installate presso lo stabilimento di Ensinger a Nufringen, in Germania. Alla base della progettazione della nuova area produttiva nella sede centrale dell'azienda vi era la volontà di diminuire i tempi della logistica, ampliare la gamma prodotti disponibile a magazzino e migliorare il servizio di imballaggio e spedizione, mantenendo prezzi vantaggiosi per i clienti. Nel nuovo edificio, operativo dalla scorsa estate, un lungo ponte e moderni sistemi di trasporto collegano le varie aree interne con il magazzino automatizzato e con l'area di produzione, rendendo queste infrastrutture ancora più veloci, efficienti e funzionali.

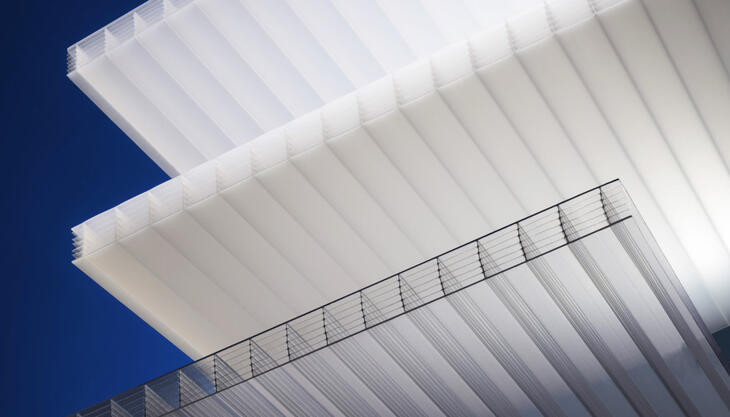

Un'ampia parte del nuovo edificio è stata ideata per estendere l'area di produzione con l'installazione di ulteriori linee di estrusione e la costruzione di sei camere bianche conformi ai principali standard normativi. Quest'area, infatti, è deputata alla produzione di semilavorati speciali per l'industria dei semiconduttori e le tecnologie medicali, dove l'assenza di contaminazioni di qualsiasi natura è una delle principali priorità. Il confezionamento termoretraibile e l'imballaggio dei semilavorati estrusi già all'interno delle camere bianche garantiscono che eventuali corpi estranei non contaminino il prodotto finale durante le successive fasi di trasporto interno, stoccaggio e spedizione.

Le sei camere bianche sono certificate secondo le norme DIN EN ISO 14644-1 Class 8 e EU GMP Class D. Lavorando secondo un principio a cascata in tre zone, rappresentano soluzioni all'avanguardia, costruite secondo un concetto di progettazione del tutto originale. I semilavorati Ensinger per uso medicale sono soggetti a standard di qualità particolarmente stringenti. Lastre, tondi e tubi estrusi in differenti dimensioni vengono tagliati in base a richieste specifiche dentro le camere bianche e successivamente puliti. Utilizzando una macchina ai raggi X, cavità, agenti inquinanti e altre inclusioni possono essere rilevati in modo affidabile e tempestivo. Prima di stoccarli nel magazzino automatizzato o distribuirli, i prodotti sono avvolti in una pellicola protettiva e imballati. Questi ultimi due processi saranno in futuro realizzati all'interno delle camere bianche, conformemente allo standard ISO Class 9 / EU-GMP Class D.

Per collegare i processi logistici interni è stato sviluppato un sistema su misura che viene utilizzato per il trasporto e lo stoccaggio completamente automatico di lastre e tondi fino a 3 metri di lunghezza. Il magazzino automatizzato, con due corsie e con alte scaffalature, ha una capacità quattro volte maggiore del precedente e offre la possibilità di ampliare il materiale sempre disponibile a magazzino e di incorporare nuovi prodotti. Il nuovo edificio ha consentito di conseguire miglioramenti concreti nel processo di spedizione della merce, tagliando il tempo medio di gestione di un ordine.

Con l'installazione di moderni impianti e tecnologie per l'edilizia l'azienda è inoltre stata in grado di superare i requisiti stabiliti dall'Ordinanza sul Risparmio Energetico (EnEv), grazie anche al nuovo impianto con recupero di calore come elemento chiave del progetto.