L’Industria 4.0 irrompe nel mondo dello stampaggio a iniezione. Engel dimostrerà come utilizzare al meglio questo potenziale dal 17 al 21 ottobre presso lo stand 5204, padiglione A5 a Fakuma 2017, Friedrichshafen, Germania. I visitatori avranno la possibilità di provare di persona i prodotti inject 4.0 sulle macchine esposte in funzione in fiera e presso i vari Expert Corner, e scoprire un universo di nuove opportunità.

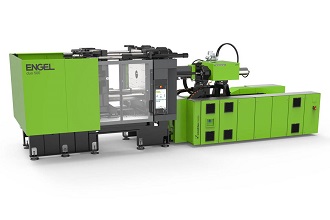

La serie e-mac si espande verso l’alto

Rapidità, precisione, efficienza energetica e prezzi convenienti: grazie a queste caratteristiche, le presse a iniezione elettriche della serie e-mac costruite da Engel Austria rappresentano ormai una scelta privilegiata, in particolare nei settori delle telecomunicazioni e degli stampaggi tecnici. La nuova Engel e-mac 280 farà il suo debutto in occasione della fiera Fakuma 2017.

e-mac 940/280: mai fermi con iQ

La pressa completamente elettrica e-mac soddisfa i requisiti della produzione di serie: stabilità di processo, precisione costante, efficienza 24 ore su 24. Il tutto con costi di manutenzione più bassi e una durata utile più elevata grazie al concetto di macchina. Il vantaggio: i sistemi di assistenza intelligenti del programma Inject 4.0 riducono gli scarti e i fermi per manutenzione a livelli pressoché trascurabili. La e-mac Engel con autoregolazione consente una produzione senza problemi, per tutta la vita della pressa.

A Fakuma 2017 viene presentata un’applicazione tipica per questa serie di presse, ovverosia la produzione di alloggiamenti per connettori. Dal momento che l’alloggiamento viene completato con inserti stabilizzatori, guarnizioni e poli dopo lo stampaggio a iniezione, la competitività del trasformatore è determinata dalla precisione della pressa. È per questo motivo che in questo segmento del mercato si utilizzano macchine completamente elettriche, nonostante il fatto che, con tempi di ciclo di sei o più secondi, le prestazioni offerte da questo tipo di presse risultino inferiori rispetto ai modelli appartenenti alla fascia ad alte prestazioni.

Gli alloggiamenti per connettori fabbricati a Fakuma ospitano 40 poli, a ciascuno dei quali corrispondono altrettante piccole rientranze e protuberanze all’interno dei manufatti. La pressa e-mac assicura il riempimento affidabile delle aree con le pareti più sottili, anche in presenza di canali di adduzione particolarmente lunghi.

e-victory 170/80: massima

integrazione con il minimo ingombro

Isole di produzione compatte e altamente integrate riducono al minimo l’ingombro del sistema e incrementano la produttività in rapporto alla superficie occupata. Queste caratteristiche sono particolarmente importanti nelle produzioni in camera bianca. Per questo motivo, è stato sviluppato uno smistatore in acciaio inossidabile per la movimentazione dei piccoli manufatti stampati in ciascuna impronta. Il sistema di movimentazione è completamente alloggiato nell’area di sicurezza protetta da barriere, ora più ampia, della pressa.

Con un peso di appena 0,08 g e pareti di spessore variabile, i porta-ago richiedono un controllo di processo estremamente preciso. Dal momento che eventuali variazioni in termini di volume del fuso genererebbero immediatamente degli scarti, la macchina si avvale del software iQ weight control.

duo 2460/500: caratteristiche

anti-graffio eccellenti in un unico passaggio

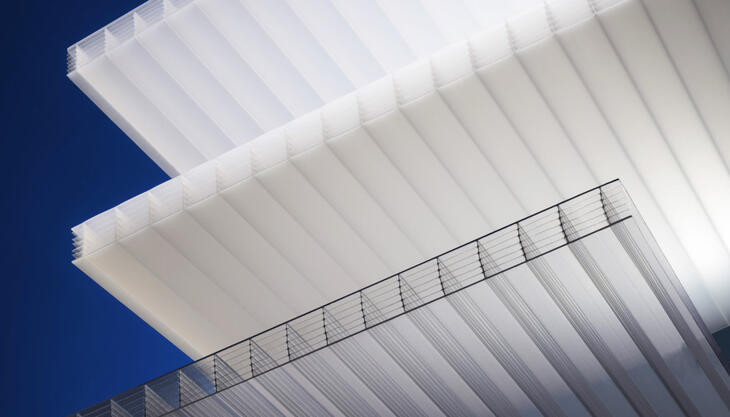

A Fakuma, Engel e la sua tecnologia clearmelt spalancano le porte su un’area applicativa inedita. Utilizzata finora esclusivamente per realizzare elementi decorativi e parti elettroniche funzionali per interni auto, ora le case automobilistiche stanno rivalutando l’impiego della tecnologia clearmelt anche per le parti esterne.

Su una pressa duo 2460/500 verranno stampati pannelli esterni a elevata brillantezza. La tecnologia clearmelt si rivela vincente nella produzione di parti esterne, grazie all’eccellente resistenza antigraffio delle superfici. Durante i test in autolavaggio, i primi provini si sono dimostrati estremamente robusti.

victory 860/160: precisione

idraulica per manufatti sofisticati in LSR

Una lavorazione pressoché priva di bave, scarti e ulteriori operazioni a valle e completamente automatizzata rappresenta un prerequisito fondamentale per fabbricare componenti high-tech in silicone liquido a costi contenuti. Tutto ciò verrà dimostrato nella pratica con la fabbricazione di valvole anti bolle d’aria per bottiglie e biberon anticolica su una pressa a iniezione victory 860/160.

Le valvole, il cui diametro corrisponde a circa 50 mm, presentano una struttura geometrica complessa, con pareti di spessore variabile. A garantire un riempimento affidabile delle impronte anche in caso di variazioni nelle caratteristiche della materia prima interverrà il software iQ weight control.

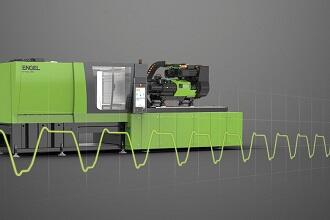

e-motion 170/80 TL: inject

4.0 dal vivo allo stand in fiera

Presso lo stand del costruttore austriaco sarà possibile osservare il modo in cui il potenziale di una pressa a iniezione intelligente viene sfruttato nella pratica con la produzione di loghi “inject 4.0”. Una e-motion 80 TL injection verrà allestita appositamente per la dimostrazione dei prodotti iQ weight control e iQ clamp control. Selezionando una tra le quattro dimostrazioni disponibili sarà possibile farsi coinvolgere in una sorprendente esperienza.