In occasione della fiera Fakuma 2018, HRSflow (parte del Gruppo INglass) presenta complesse applicazioni realizzate grazie alla tecnologia a otturazione elettrica Flexflow. Tra queste rientrano: componenti auto, una cover sottile per un laptop e una valigetta porta attrezzi ultraleggera. Grazie al controllo indipendente di ciascun otturatore e accurato della pressione e della velocità del flusso di materiale, la tecnologia Flexflow risulta ideale per applicazioni di grandi e medie dimensioni, anche con termoplastici difficili da lavorare. In linea con i requisiti dell’Industria 4.0, viene presentata la possibilità di utilizzare lo schermo della pressa per controllare i profili di settaggio del sistema Flexflow.

Per la produzione di un coprimotore, la tecnologia a otturazione elettrica coniuga la massima precisione con una più ampia finestra di stampaggio e una maggiore efficienza dei costi. Un foglio in alluminio termoformato di 0,2 mm di spessore viene sovrastampato con poliammide rinforzata con fibra lunga utilizzando il sistema Flexflow e la tecnologia di schiumatura. Durante l’iniezione, ha inizio la fase di In-Mold Graining (IMG), in cui la finitura dello stampo viene trasferita al foglio e alla superficie del polimero. Il risultato è un’applicazione leggera con una superficie di qualità superiore e un’elevata stabilità dimensionale, senza deformazioni o linee di giunzione visibili.

Il sistema Flexflow a cinque punti di iniezione viene impiegato anche per la produzione di uno spoiler ultraleggero in PP riempito con microsfere di vetro, per alleggerire il componente del 15% circa. Grazie alla tecnologia a otturazione elettrica, che assicura una distribuzione della pressione più omogenea nella cavità dello stampo, la sopravvivenza delle microsfere in vetro aumenta, con una migliore distribuzione, ed è possibile ottenere un componente senza linee di giunzione rispettando i più elevati requisiti meccanici ed estetici.

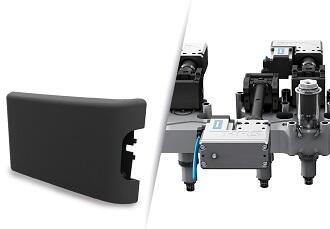

Per la realizzazione di una cover in policarbonato rinforzato con fibra lunga fino al 50% in peso, mediante iniezione sequenziale, il sistema Flexflow a cinque punti è stato combinato con la tecnologia di riscaldamento e raffreddamento a induzione di Roctool. Tale combinazione assicura alti standard qualitativi in termini di funzionalità ed estetica: una superficie con una parte lucida e una opaca può essere ottenuta in una sola stampata e con un tempo di ciclo di circa 50 secondi. Una cassetta per attrezzi in espanso microcellulare viene invece realizzata combinando il sistema Flexflow a tre ugelli con iniezione rovesciata e il processo di schiumatura FoamPro di Yizumi.