Nel 2000 Amut aveva consegnato a Coca Cola Amatil nel Nuovo Galles del Sud, in Australia, uno dei primi impianti al mondo per il riciclo di bottiglie in PET post consumo destinato alla produzione di rPET alimentare, dando così il via al processo “bottle-to-bottle”. Negli ultimi anni, però, la Cina e il Sud Est asiatico in generale hanno vietato le importazioni di rifiuti plastici, così che Paesi come la stessa Australia si sono trovati in difficoltà nella gestione di quelli prodotti al proprio interno, anche alla luce dei principi dell’economia circolare.

A fronte di questi sviluppi, all'inizio del 2019 tre importanti aziende australiane attive nei settori degli imballaggi rigidi, delle bevande e della gestione e del riciclo di rifiuti hanno iniziato a collaborare con l'obiettivo di dare una seconda vita alle bottiglie in PET post consumo raccolte in Australia. È nato così uno dei progetti di questo tipo più importanti in Australia, considerando la capacità richiesta di circa 23 mila tonnellate all’anno di rRPET e la necessità di disporre di un impianto in grado di trattare localmente bottiglie provenienti da diversi punti di raccolta sul territorio australiano e contenenti una vasta gamma di contaminanti.

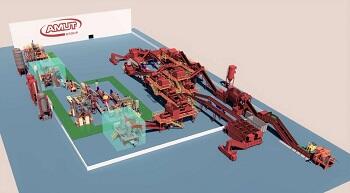

Anche in questo caso, Amut è stata scelta come fornitore “chiavi in mano” di un impianto ad alto tasso tecnologico per la selezione e il riciclo bottle-to-bottle di bottiglie in PET post consumo in grado di garantire la capacità e la flessibilità necessaria a trattare i volumi richiesti e materiali contenenti diversi contaminanti.

La linea, che sarà installata nello stato di Victoria entro la fine del 2021, comprenderà un sistema automatico per rimuovere il filo di ferro dalle balle di bottiglie, il sistema brevettato dal costruttore novarese per rimuovere a secco le etichette e un dispositivo con tecnologia NIR per la selezione e la separazione automatica di bottiglie in poliolefine, bottiglie in PET colorato, contenitori e vassoi in PET e contenitori e lattine in alluminio, successivamente pressati in balle. Inoltre, per rimuovere completamente le etichette adesive a pressione e la colla a caldo, così come tutti i contaminanti organici, l'impianto sarà dotato di un doppio sistema Friction Washer. Le poliolefine, provenienti prevalentemente dai tappi, saranno completamente recuperate grazie a due vaschette di separazione, poste prima e dopo i due Friction Washer, asciugate per mezzo di una centrifuga e separate da eventuali etichette residue mediante un sistema ad aria, per poi essere eventualmente stoccate in appositi sacchi di grosse dimensioni. Allo scopo di ridurre la quantità di fini nel materiale verrà effettuata una seconda macinazione delle scaglie di dimensioni troppo grosse, prima di essere inviate ai silos di miscelazione e al controllo scaglie per mezzo dei rivelatori NIR. Infine, l'impianto sarà in grado di trattare anche lotti di contenitori e vassoi in PET a bassa viscosità.