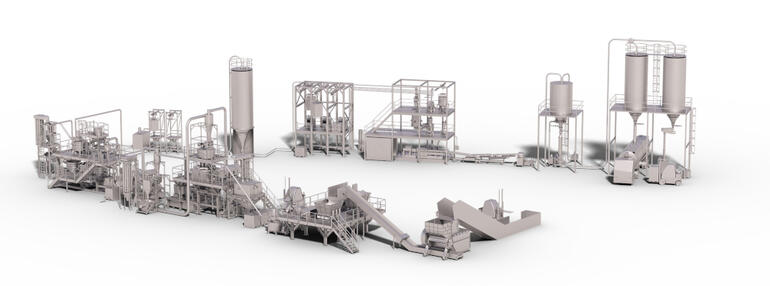

Un impianto completo per il riciclo bottle-to-bottle in un’unica fase è stato sviluppato da Coperion e Herbold Meckesheim per il produttore indiano di preforme e imballaggi in plastica Magpet Polymer. L’impianto, oltre alla rigenerazione meccanica completa delle bottiglie in PET, esegue tutti i passaggi operativi di estrusione utilizzando un estrusore bivite ZSK e raggiunge una produttività di 5.500 kg all’ora. Il risultato consiste in un granulato in PET di alta qualità idoneo al contatto con gli alimenti ai sensi delle direttive dell’autorità europea per la sicurezza alimentare (EFSA) e della Food and Drug Administration (FDA) statunitense. Inoltre, il PET granulato ottenuto con l’impianto bottle-to-bottle è approvato dal proprietario del marchio.

“Magpet punta ad affermarsi come pioniere nell’introduzione di nuove tecnologie”, ha dichiarato Devendra Surana, amministratore delegato di Magpet, parte del Gruppo Magnum. “Questo impianto di riciclo del PET rappresenta un importante passo in questa direzione. Inoltre, è perfettamente in linea con il nostro impegno verso una sempre maggiore responsabilità ecologica. Siamo felici di collaborare con Herbold e Coperion per introdurre questo impianto di riciclo all’avanguardia di bottiglie di PET in India”.

Tra le peculiarità degli impianti bottle-to-bottle di Coperion e Herbold Meckesheim vi è la possibilità che tutti i riciclati di PET possano essere ulteriormente lavorati insieme, anche nel caso presentino valori di viscosità intrinseca (IV) differenti o una densità apparente variabile. Rispetto ai tradizionali processi di riciclo del PET, inoltre, la soluzione di Coperion e Herbold permette di risparmiare su costi operativi, spese per la logistica ed energia.

L’impianto di Coperion e Herbold Meckesheim trasforma dapprima le bottiglie di PET in fiocchi mediante granulatori Herbold con alimentazione forzata e sistema di lavaggio, grazie ai quali il PET viene lavorato in modo delicato e con un ridotto consumo di energia, limitando la perdita di materiale dovuta alla formazione di materiale fine e massimizzando la resa. In seguito, i fiocchi di PET vengono trasportati e dosati negli estrusori bivite ZSK di Coperion, dove vengono sottoposti a una fusione estremamente delicata, a una miscelazione intensiva e infine trasformati in una massa omogenea. La tecnologia dell’estrusore bivite ZSK alimenta l’energia in modo estremamente efficiente nella massa fusa. Grazie all’elevata coppia torcente, pari a 18 Nm/cm³, il tempo di permanenza del PET nell’estrusore è estremamente breve e la lavorazione avviene a basse temperature. La degradazione delle catene polimeriche è minima e la qualità finale del prodotto risulta elevata, mentre i componenti volatili come monomeri, oligomeri e acqua vengono estratte in modo affidabile dalla miscela ed eliminate. Infine, dopo l’uscita dall’estrusore ZSK, il flusso di materiale ancora caldo viene convogliato mediante una pompa a ingranaggi a un granulatore con sistema di taglio immerso e quindi condensato e decontaminato in un reattore SSP.

“Nell'impianto di riciclo da bottiglia a bottiglia per Magpet abbiamo unito i vantaggi delle tecnologie Coperion e Herbold Meckesheim. Questo significa che tutte le fasi di processo, dal pretrattamento meccanico al rigranulato finale, sono perfettamente calibrate per fornire un prodotto di altissima qualità, garantendo al contempo la massima efficienza energetica”, ha affermato Jochen Schofer, head of sales recycling di Coperion.