Per la produzione di tubetti multistrato che rispondano alle normative Euro II/V nel convogliamento di carburante od oli idraulici nelle autovetture, Amut propone linee di estrusione monovite equipaggiate con un sistema gravimetrico in grado di garantire il perfetto controllo del peso per metro di tubo e uno spessore costante degli strati. Questi ultimi possono arrivare fino a cinque: quelli esterno e interno funzionali, per esempio in PA 12 conduttiva, e quello intermedio barriera in EVOH, PBT o fluoropolimero, intervallati da adesivo. Nel caso della lavorazione dei fluoropolimeri, cilindro e vite del gruppo di plastificazione sono realizzati con leghe contenenti un'alta percentuale di nichel, per garantire un'elevata resistenza ad abrasione e corrosione. Le nuove geometrie delle bussole di alimentazione scanalate (e, quando necessario, raffreddate ad acqua), accoppiate a viti di plastificazione di nuova generazione, garantiscono elevate produzioni, qualità omogenee della massa fusa e ridotti consumi energetici (kW/kg).

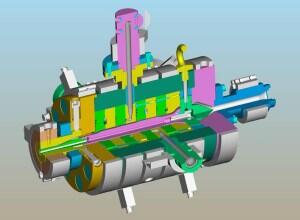

La testa di coestrusione progettata con la tecnologia delle spirali coniche viene realizzata, se necessario, con materiali ad altissima resistenza alla corrosione, quali Inconel o Hastelloy. La distribuzione degli spessori dei singoli strati, grazie alla particolare geometria, risulta poco influenzata dalla variazione della viscosità del polimero in transito e permette di ridurre al minimo gli interventi di controllo da parte dell'operatore. Questo tipo di testa è disponibile anche per la produzione di tubi corrugati multistrato, versione che consente di centrare lo spessore di parete agendo sul maschio centrale, mentre la filiera femmina rimane centrata con gli stampi del corrugatore.

Il ridotto attrito dell'estruso nel calibro di ultima generazione permette di ridurre la tensione sul tubo e di ottenere una maggiore velocità di estrusione, che nel caso dei 5 strati di attesta a 60-70 m/min. Per tubi di dimensioni estremamente ridotte vengono utilizzati calibri apribili, così da agevolare le fasi di avvio dell'impianto. Data la considerevole velocità di calibrazione, una maggior lunghezza della sezione del vuoto si traduce in un miglior controllo della geometria esterna. Il vuoto può variare in automatico grazie a un sistema che mette in comunicazione il controllo laser del diametro esterno del tubo con una valvola a controllo elettronico. Questa regola il vuoto all'interno della vasca, mantenendo costante il diametro esterno anche ad altissime velocità di estrusione. Il controllo in automatico della temperatura interna dell'acqua avviene mediante una valvola termostatica.

Il traino, con cingoli di lunghezza non superiore a 600 mm e servomotore con retroazione (tramite encoder per il controllo di velocità), garantisce velocità di estrusione costanti anche a 100 m/min. Data l'elevata velocità di estrusione, questo tipo di linea viene offerto con sistema di avvolgimento automatico, che permette di impostare varie lunghezze di bobina direttamente da pannello operatore. Anche taglio e cambio bobina avvengono in maniera totalmente automatica.