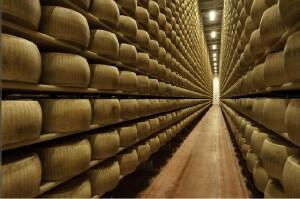

Stagionare i formaggi con un consumo di energia prossimo allo zero: oggi è possibile grazie al poliuretano, uno dei materiali isolanti che si rivelano più adatti a tale scopo. Il formaggio stagionato di qualità è spesso considerato un sinonimo di tradizione e rispetto dell'ambiente. Ma sappiamo quanto energia "divora" il processo di stagionatura industrializzato e quanto costa? Per esempio, un magazzino di 35 mila metri cubi per la conservazione di circa 4000 tonnellate di formaggio grana spende una cifra nell'ordine di 70 mila euro all'anno in bollette energetiche per la sola climatizzazione. E cifre analoghe valgono anche per la stagionatura e la maturazione di altri formaggi così come di carni, frutta, vini ecc.

Ersaf (l'Ente regionale per i servizi all'agricoltura e alle foreste), al riguardo, sta sperimentando a Carpaneta (Mantova) un sistema innovativo: la prima cella di stagionatura per l'industria agroalimentare con consumo energetico prossimo allo zero. La soluzione si basa su una nuova tecnologia di isolamento termico attivo denominata Energaid, che ha reso il processo industriale molto simile a quello tradizionale realizzato in grotta. L'applicazione ha consentito di ridurre alcuni svantaggi relativi all'ambiente sia naturale della grotta sia artificiale/industriale, mantenendo un consumo di energia primaria prossimo allo zero, tipico della grotta, appunto. Grazie a tale tecnologia, il costo per mantenere in temperatura il suddetto magazzino sarebbe quantificabile in circa il doppio della bolletta elettrica media di una famiglia italiana (2,7 MWh/a). Oltre al risparmio dello stagionatore, la collettività - nello stesso esempio - risparmierebbe altri 12 mila euro all'anno di costi esterni, intendendo al riguardo le ricadute economiche passive relative all'inquinamento ambientale, alla sanità ecc. direttamente correlate all'impiego dei combustibili fossili.

Il fattore decisivo per il raggiungimento della prestazione è il livello di efficienza dell'involucro della cella/edificio, realizzato utilizzando pannellature in poliuretano dalle particolari caratteristiche, completamente diverse da quanto applicato alle case passive. Ovviamente nulla in contrasto ai principi della termodinamica; la gran parte dell'energia termica impiegata in provincia di Mantova è di origine idrotermica. L'unica macchina presente per la climatizzazione della cella pilota è una pompa di circolazione, escludendo un deumidificatore. Il 29 maggio a Carpaneta, a conclusione della sperimentazione, verranno presentati i risultati ottenuti, con comparazioni dei costi energetici ed economici relativi a magazzini tradizionali, e sarà possibile visitare la cella di stagionatura pilota.