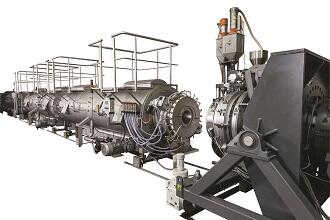

Il produttore di tubi Emtelle Danmark ha installato nel suo stabilimenti di Sønder Felding (Danimarca) una linea completa di battenfeld-cincinnati per realizzare tubi a 4 strati con diametro da 200 a 800 mm secondo classo SDR (DIN 8074) così come tubi di grandi dimensioni, con tempi di cambio formato e scarti estremamente ridotti.

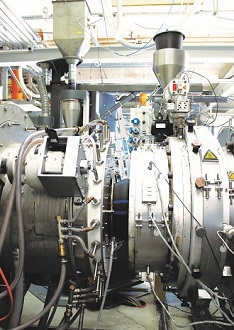

Più in dettaglio, si tratta di una linea di coestrusione a 4 strati, dotata di altrettanti estrusori e di un coestrusore per le strisce colorate che comprende anche di due unità di calibrazione FDC (Fast Dimension Change). Quella più piccola copre i diametri da 200 a 355 mm, quella più grande quelli da 400 a 630 mm. Per i diametri da 710 a 800 mm invece sono stati adottati calibratori tradizionali.

I calibratori sono realizzati con una lamiera forata sagomata a cilindro, molto simile nella sua forma a una calibrazione convenzionale. La dimensione dei tubi è regolabile in continuo in corso di produzione in modalità completamente automatica. Con i manicotti di calibrazione si possono realizzare tubi di dimensioni sia standard sia speciali, non solo per quanto riguarda il diametro esterno, ma anche in termini di spessore, che può variare tra 6,3 e 57,2 mm.

Il cambio di misura completamente automatico è risultato un

aspetto fondamentale nello sviluppo dell’impianto, perché sempre più trasformatori

richiedono esecuzioni speciali, per esempio tubi con tappo terminale integrato.

In questi casi, a fronte di diametri relativamente grandi, lo spessore dei tubi

deve essere molto sottile. La riconfigurazione dell'impianto per la produzione

di tubi di dimensioni diverse richiede al massimo 20 minuti e la riconversione

a un’altra gamma in modalità automatica, per esempio da 200-355 mm a 400-630

mm, è gestibile in un solo turno. Un altro vantaggio determinante è la ridotta formazione

di scarti durante il ridimensionamento.

Il cambio di misura completamente automatico è risultato un

aspetto fondamentale nello sviluppo dell’impianto, perché sempre più trasformatori

richiedono esecuzioni speciali, per esempio tubi con tappo terminale integrato.

In questi casi, a fronte di diametri relativamente grandi, lo spessore dei tubi

deve essere molto sottile. La riconfigurazione dell'impianto per la produzione

di tubi di dimensioni diverse richiede al massimo 20 minuti e la riconversione

a un’altra gamma in modalità automatica, per esempio da 200-355 mm a 400-630

mm, è gestibile in un solo turno. Un altro vantaggio determinante è la ridotta formazione

di scarti durante il ridimensionamento.

In caso di cambio di colore da effettuare in corso di produzione, gli scarti non ammontano neanche a 500 kg e a questo scopo la linea controlla il fuso tramite la regolazione dell’intraferro sulla testa d’estrusione senza il cambio della filiera-mandrino, che andrebbe sostituito a ogni cambio di dimensioni. Per ottimizzare il cambio di colore è stato integrato un distributore radiale per lo strato esterno, consentendo così un cambio rapido e con scarsi residui da eliminare dal canale della superficie esterna.

Al cambio automatico delle dimensioni dei tubi, e, quindi, all’elevata versatilità dell'impianto, concorrono anche i dispositivi FDC a valle. La vasca del vuoto è dotato di supporti automatici ed è regolabile in continuo per tutte le misure. Anche traino e taglio si regolano automaticamente adattandosi alla dimensione del tubo. Grazie alla stretta collaborazione tra costruttore e trasformatore è stato possibile realizzare un traino che non genera deformazioni nemmeno sui tubi speciali con spessori molto sottili. Allo scopo di una conversione automatica perfetta il sistema di controllo dell’estrusione è stato ampliato, consentendo di riconfigurare tutti i componenti premendo semplicemente un pulsante.