Si concentrerà sui materiali termoplastici altamente tecnologici per la mobilità futura la partecipazione di Lanxess al congresso VDI “Plastics in Automotive Engineering”, in programma a Mannheim (Germania) il 14 e il 15 marzo.

"Nuove forme di mobilità come la guida autonoma, l’elettrificazione degli organi di trasmissione dei veicoli e i nuovi concetti di logistica sono fattori di crescita importanti per i poliesteri, le poliammidi e i materiali termoplastici compositi che produciamo. Al momento, le nostre attività di sviluppo si concentrano su materiali e tecnologie per strutture leggere e su poliammidi e poliesteri ritardanti di fiamma e dissipatori di calore per componenti elettrici ed elettronici che subiscono stress termici. Particolare attenzione è rivolta anche alle poliammidi con elevata stabilità termica”, ha dichiarato Martin Wanders, responsabile dello sviluppo delle applicazioni a livello globale della business unit High Performance Materials.

La società tedesca presenterà la nuova "Hollow Profile Hybrid Technology" per la progettazione leggera, ulteriore sviluppo della classica tecnologia ibrida metallo-plastica per la produzione di serie nel settore automobilistico. Profilati metallici cavi con sezioni trasversali rotonde o quadrate sono utilizzati al posto della lamiera in combinazione con lo stampaggio a iniezione di PA 6. Il nuovo processo è facile da realizzare per gli stampatori a iniezione, l’investimento necessario per macchine e strumenti è contenuto basso e i tempi di ciclo sono brevi come quelli dello stampaggio a iniezione standard.

Lanxess proporrà anche la termostabilizzazione XTS2 (stabilizzazione delle temperature estreme), in grado di aumentare la stabilità termica della PA 66 fino a 230°C. Il primo prodotto della gamma di prodotti XTS2 è una PA 66 rinforzata con il 35% di fibra di vetro, che sarà commercializzato col nome Durethan AKV35XTS2, per realizzare componenti quali i collettori di aspirazione dell’aria con intercooler integrato. Per produrre componenti cavi mediante soffiaggio, come i condotti d'aria nel vano motore, è invece in fase di sviluppo una PA 66 rinforzata con il 30% in fibra di vetro.

Al congresso verranno poi presentati compositi termoplastici rinforzati con fibre continue della famiglia Tepex, che stanno registrando un impego crescente in produzione di serie quali, per esempio, supporti anteriori e paraurti, pedali del freno, sistemi di carico passante e rinforzi del serbatoio del carburante. Lanxess attualmente sta studiando varianti di compositi con proprietà di schermatura elettromagnetica soprattutto per i componenti delle trasmissioni dei veicoli elettrici.

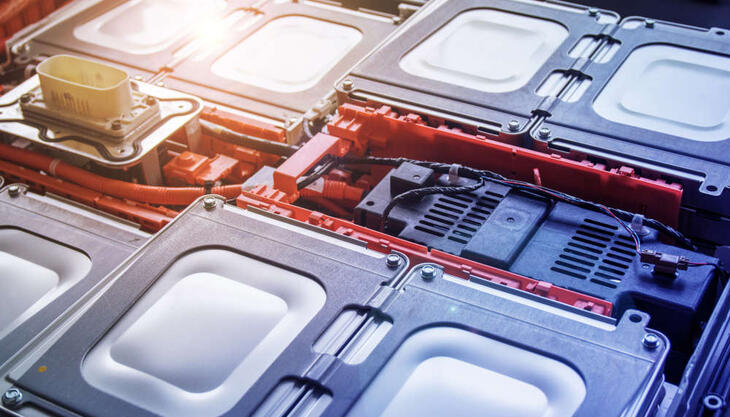

Le nuove forme di mobilità allargano l’orizzonte delle potenziali applicazioni dei materiali termoplastici: tra queste rientrano i sistemi di ricarica e i contenitori delle celle delle batterie, i sensori e gli alloggiamenti dei motori elettrici e le infrastrutture per la mobilità elettrica come le stazioni di ricarica pubbliche. In tema di elettromobilità, dunque, verrà proposta una staffa per una vettura elettrica di classe media realizzata in PA 6 con ritardante di fiamma e un connettore in PA 6 senza alogeni, rinforzato con il 45% di fibra di vetro.