Sprechi. Sono gli incubi di ogni manager, i nemici di ogni sistema produttivo. Imparare a vederli e a eliminarli è fondamentale nella strategia della qualità. Il metodo e l’approccio Lean Plastic ci insegna a distinguere le attività che producono valore per il Cliente dalle altre e a eliminarle.

Il metodo Lean Production si è imposto, fin dalle origini, come un punto di riferimento nella cultura della qualità e dell’eliminazione delle attività a non-valore.

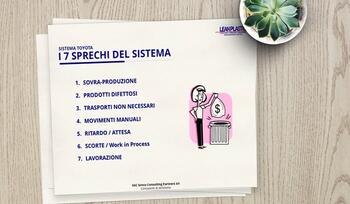

Individua sette tipi principali di sprechi: sovrapproduzione, prodotti difettosi, trasporti non necessari, movimenti manuali inutili, ritardi e attese, scorte eccessive di materiale, lavorazione.

Per farvi fronte, per eliminare queste voci di spreco, il metodo suggerisce la revisione dei processi. In questo modo un’azienda manifatturiera è in grado di dare un’enorme spinta al proprio sistema produttivo, semplicemente abbattendo le sorgenti delle inefficienze che non producono valore per il Cliente finale.

Ma quello della plastica è un settore particolare, è un’industria unica, diversa da tutte le altre, perché si occupa sia di processi a caldo che a freddo. Deve gestire l’instabilità di questi stessi processi, e i manager delle aziende plastiche sono chiamati a interpretare nel modo corretto problemi e sintomi, sia di tipo generale come bave e incompleti, sia di tipo più complesso.

La configurazione dei processi e la regolazione ottimale delle macchine rende il mondo della plastica un vertical specifico, perché la plastica è un materiale vivo, diverso dai materiali metal-meccanici che presentano invece altre sfide.

Data la complessità e le peculiarità del mondo plastico, si rende necessaria un’interpretazione più specialistica dei diversi tipi di sprechi che qui si possono incontrare. Il Lean Plastic Center ha perciò elaborato, con il suo esclusivo metodo Lean Plastic (nato da anni di esperienza al fianco delle aziende plastiche), una casistica completa di 21 pilastri che combattono gli sprechi, i quali si vanno a sommare ai 7 sprechi Lean, aumentando impatto e risultati. La produttività può essere aumentata senza acquistare macchinari nuovi, ma solo abbattendo tutto ciò che non è utile: questa l’idea centrale della “caccia agli sprechi”.

Nella filosofia manageriale Lean, processi aziendali stabili generano prodotti anch’essi stabili. Eliminare gli sprechi è anche l’obiettivo del controllo statistico di processo (SPC-Statistical Process Control), un metodo di analisi che si basa sul campionamento di lotti per determinare la qualità del prodotto.

Lean Plastic rappresenta la sintesi delle metodologie più evolute per l’abbattimento delle voci di spreco (incluso anche le tradizionali: Qualità Totale, World Class Manufacturing ecc.), unite alle best practices e ai “trucchi” del settore plastico e verticalizzate su questo ambito.

I benefici sono pressoché immediati e le storie di successo molteplici: dalle aziende di estrusione di film per produrre, per esempio, sacchetti per la spesa, coperture di serre o materiali per il packaging, all’estrusione dei profili per serramenti.

Per saperne di più e per conoscere meglio i segreti della “caccia agli sprechi plastici”, è possibile iscriversi ai workshop di Lean Plastic Center il 10 maggio a Modena e il 17 maggio a Torino. Maggiori informazioni sul sito https://goo.gl/Qt3PQb