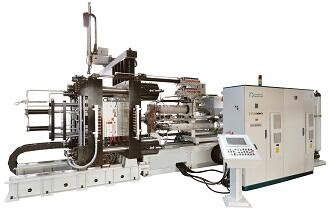

Una pressa a iniezione da 1600 tonnellate con capacità di coiniezione effettiva di 20 kg (struttura sandwich) è stata recentemente consegnata da Presma a un trasformatore italiano. La macchina, che ha richiesto un investimento di un milione di euro, è equipaggiata per ottimizzare la produzione di articoli in materiale bicomponente compatto/espanso di grandi dimensioni, finora realizzati con macchine rotative multistazione sempre di Presma. Si tratta, infatti, del primo esemplare di pressa monostazione di medie dimensioni dotata del particolare gruppo di iniezione “BIC”, brevettato nel 1981 dal costruttore varesino e da allora proposto per lo stampaggio di particolari di elevato spessore.

La tecnologia utilizzata consente l’iniezione simultanea di due materiali, uno compatto e l’altro additivato con agenti chimici espandenti, attraverso il medesimo ugello. Questa tecnologia permette di ottenere articoli di elevato spessore con la “pelle” esterna compatta e l’interno espanso, eliminando di conseguenza deformazioni, cricche, ritiri e molte tensioni tipiche dei componenti di elevato spessore stampati in maniera convenzionale.

La coiniezione è giustificata quando debbano essere realizzati articoli con spessori superiori a 5 mm, che richiedono una superfice liscia e brillante. Considerando che per l’esterno è necessario utilizzare materiale di prima qualità, mentre come riempitivo può essere utilizzato materiale di seconda qualità o riciclato, è evidente che questo metodo permette consistenti riduzioni dei costi di produzione. A questo si aggiunge l’ulteriore risparmio conseguente al fatto che il colorante è necessario solo per il materiale esterno.

Suddividere intelligentemente i costi derivanti dai lunghi cicli di stampaggio richiesti da prodotti di elevato spessore, grazie alla possibilità di operare su più stampi e di variare quindi i modelli del manufatto, è uno dei vantaggi più significativi offerti dall’abbinamento della coiniezione con il sistema multistazione. La necessità di dotarsi anche di macchine monostazione è dettata dalla produzione di articoli di diversi materiali e/o colori per i quali non sono previste serie di stampi. Questi articoli presentano particolari design e spessori ridotti, ma devono garantire comunque un’adeguata elasticità strutturale. A tale scopo, l’abbinamento di un materiale compatto per la superficie con un materiale espanso per il nucleo risulta indispensabile, assicurando anche un’estetica eccellente e vantaggi in termini di appeal e di costi.

Nella prima settimana di settembre è stata consegnata allo stesso cliente una seconda pressa monostazione sempre per lo stampaggio in coiniezione. In questo caso si tratta di una macchina da 400 tonnellate con capacità di iniezione di 7800 centimetri cubi, destinata alla produzione di articoli di basso spessore che non richiedono lunghi tempi di raffreddamento.