Nato nel 2016 come progetto di ricerca con il supporto di Haidlmair Group (Nussbach, Austria), l’unità FDU da qualche tempo veniva utilizzata per produzioni di serie nei sistemi di Haidlmair, sui quali ha dato prova della sua validità.

L’innovativo sistema a canali caldi si contraddistingue per sue proprietà ottimizzate in termini di efficienza, consumo energetico, pressione di iniezione e tempi di ciclo ridotti fino al 25%. Il sistema è particolarmente adatto all’impiego con poliolefine, anche se, in alcuni progetti, è stato utilizzato vantaggiosamente con materiali riciclati, dimostrando di poter essere impiegata in vari ambiti applicativi.

L’unità FDU, fino a oggi utilizzata esclusivamente nei sistemi di Haidlmair, adesso viene realizzata e fornita anche ad altri costruttori di stampi dalla nuova società FDU Hotrunner, con sede a Frankenthal (Germania), vista come conseguenza logica dell’ottimizzazione del sistema da parte di Haidlmair.

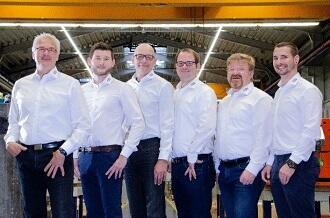

"Già nel 2017, quando mi sono trasferito in Haidlmair, sono rimasto molto impressionato dal sistema e ho intuito il suo enorme potenziale. Da allora il nostro team ha ottimizzato l’unità FDU ancora di più e ne ha ampliato l’applicabilità: i primi progetti con stampi di serie hanno dato prova del valore aggiunto che il sistema è in grado di offrire e siamo convinti che adesso possa camminare con le proprie gambe e sia pronto per il lancio sul mercato. A questo scopo abbiamo creato FDU Hotrunner.”, ha dichiarato Andreas Kissler (primo a sinistra, nella foto insieme al suo team), amministratore delegato della neonata società.

Dopo essere stato presentato alla fiera Moulding Expo, svoltasi a Stoccarda dal 21 al 24 maggio, il sistema verrà presentato al K 2019 installato sugli stampi di alcuni partner e, nella versione FDU SLS (Slot Lock System), su uno stampo di Haidlmair per la produzione di un vaso in plastica “stropicciato”.