Un passo avanti nel recupero dei rifili

Linee di estrusione sempre più veloci, spessori sempre più sottili di lavorati e semilavorati a base di PS, PP, PLA, PET e additivi scivolanti o appiccicosi: sono solo alcuni dei fattori che hanno reso più impegnativa la macinazione in linea di rifili. Su queste basi nasce la nuova generazione di granulatori XR sviluppata da Tria per il recupero dei rifili, frutto di attenti studi, di una progettazione che non ha lasciato niente al caso e di test presso diverse aziende, che il costruttore di Cologno Monzese (Milano) presenterà al K 2019.

Oltre a portare con sé le caratteristiche che contraddistinguono le macchine di Tria, come, per esempio, la superficie di scarico pari al 50% del giro lame e l’accesso senza utensili alle principali parti soggette a manutenzione ordinaria, fra le novità dei granulatori XR possono essere annoverate:

- la macinazione di rifili con additivi scivolanti o appiccicosi a partire da uno spessore di 100 micron;

- la regolazione della velocità da 0 a 156 metri al minuto, contro i 110 della versione TRK;

- l’azzeramento della velocità con accumulatore attivo per evitare lo slittamento dei rulli e la rottura dei rifili durante le fasi di cambio bobina, annullando anche gli avvolgimenti di materiale;

- la sincronizzazione di serie della velocità del traino con quella della linea di produzione;

- il nuovo design con le parti in movimento all’interno del perimetro, per la totale sicurezza delle attività;

- la riduzione di 4 dB della rumorosità rispetto alla versione TRK;

- il comando remoto tramite applicativi Bluetooth;

- la facilità di utilizzo e di manutenzione senza ribaltamento del gruppo di traino;

- la disponibilità di due modelli: uno con doppio traino da 190 mm e uno con traino singolo da 320 mm, per capacità fino a 250 kg/ora.

I nuovi granulatori, inoltre, si contraddistinguono per la flessibilità. Dei due rulli uno è comandato e l’altro folle in pressione: in caso di nuove esigenze di utilizzo, è possibile aggiungere un kit opzionale con il secondo rullo comandato.

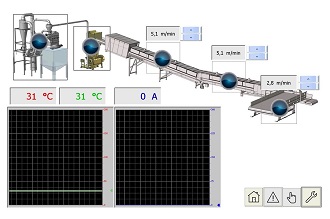

Al K Tria proporrà anche la gamma di applicativi Smart Grinder, che sviluppati in chiave di Industria e tecnologie 4.0 adottando le raccomandazioni Euromap in termini di protocolli di comunicazione OPC-UA fra macchinari diversi, possono essere facilmente adattati alle diverse linee di produzione in svariati ambiti manifatturieri.

Al K Tria proporrà anche la gamma di applicativi Smart Grinder, che sviluppati in chiave di Industria e tecnologie 4.0 adottando le raccomandazioni Euromap in termini di protocolli di comunicazione OPC-UA fra macchinari diversi, possono essere facilmente adattati alle diverse linee di produzione in svariati ambiti manifatturieri.

I nuovi applicativi permettono il monitoraggio continuo e a 360° dell’impianto, dei consumi, dell’usura delle lame, della temperatura del materiale in ingresso, evitando così il suo surriscaldamento all’interno della camera di macinazione e la formazione di polvere e di capelli d’angelo, la diagnosi del sistema, il controllo remoto delle macchine e la teleassistenza.

A ciò va aggiunto che Industria 4.0 è anche sinonimo di sostenibilità e, quindi, di risparmio energetico, poiché solo il 5% e il 30% dell’energia installata sono utilizzati rispettivamente per le operazioni a vuoto e per la macinazione. Inoltre, il consumo energetico viene minimizzato grazie alla funzione di default che prevede lo spegnimento automatico in sequenza di tutto l’impianto in caso di prolungata mancanza di materiale all’ingresso del granulatore.