La saldatura a ultrasuoni è una tecnologia ideale per la produzione delle mascherine sanitarie in tessuto non tessuto rese un bene primario in tutto il mondo dall’emergenza da coronavirus. Numerosissime richieste di linee di saldatura basate su tale tecnologia stanno pervenendo in questi giorni a Herrmann Ultraschall dai trasformatori attivi nei più diversi ambiti produttivi, tutti impegnati a far fronte all’impennata della domanda di mascherine: produttori di dispositivi medicali in primis, ma anche quelli di pannolini, che stanno riconvertendo la propria produzione in quella di mascherine, e quelli di componenti automobilistici, che vogliono offrire il proprio contributo alla lotta al coronavirus.

Per evadere tutte le richieste, il costruttore tedesco ha istituito

un vera e propria task force e riorganizzato la propria attività con turni

speciali di produzione. Le soluzioni offerte vanno dai semplici sistemi di saldatura

manuale intermittente a quelli più complessi ad alta velocità e le macchine

proposte spaziano dalle linee e dai componenti standard ai complessi moduli rotanti.

Poiché la maggior parte delle forniture di mascherine proviene ancora dall’Asia,

Herrmann Ultraschall sta anche sostenendo varie iniziative europee al fine di

ridurre le distanze e accelerare i tempi di consegna, quali, appunto, la

conversione della produzione di pannolini in quella di mascherine, come nel

caso della società italiana Fippi di Rho (Milano), la cui capacità arriva fino a

circa 900 mila mascherine al giorno. Per la produzione di mascherine

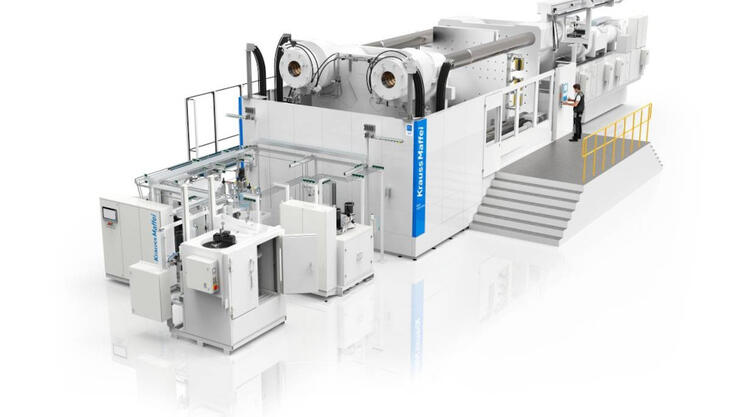

direttamente in Germania, invece, la società ha preso contatto con il gruppo Reifenhäuser.

Per evadere tutte le richieste, il costruttore tedesco ha istituito

un vera e propria task force e riorganizzato la propria attività con turni

speciali di produzione. Le soluzioni offerte vanno dai semplici sistemi di saldatura

manuale intermittente a quelli più complessi ad alta velocità e le macchine

proposte spaziano dalle linee e dai componenti standard ai complessi moduli rotanti.

Poiché la maggior parte delle forniture di mascherine proviene ancora dall’Asia,

Herrmann Ultraschall sta anche sostenendo varie iniziative europee al fine di

ridurre le distanze e accelerare i tempi di consegna, quali, appunto, la

conversione della produzione di pannolini in quella di mascherine, come nel

caso della società italiana Fippi di Rho (Milano), la cui capacità arriva fino a

circa 900 mila mascherine al giorno. Per la produzione di mascherine

direttamente in Germania, invece, la società ha preso contatto con il gruppo Reifenhäuser.