Escludendo la materia prima, le componenti di costo che incidono maggiormente nel processo di stampaggio rotazionale risultano la manodopera (circa il 55% del totale), l'energia (22%) e l'obsolescenza tecnica (19%). A fronte di tale valutazione Polivinil Rotomachinery continua a investire in ricerca e sviluppo, poiché i mercati più evoluti, ossia quelli disposti a riconoscere il maggior valore delle sue tecnologie, esprimono l'esigenza di ridurre le suddette voci, in un'ottica di continuo miglioramento della propria produzione e della qualità dei manufatti che ne derivano.

Ridurre il costo della manodopera significa diminuire sia il numero di ore di lavoro per unità prodotte sia rendere la conduzione della macchina il più semplice possibile, limitando le risorse necessarie per le professionalità più elevate. Il costruttore non si limita a fornire macchine, ma propone ai trasformatori soluzioni personalizzate per rendere efficiente la produzione in termini di modalità di manipolazione degli stampi, progettazione del layout del sito produttivo, movimentazione della materia prima e dei prodotti finiti.

Recentemente è stato rilasciato un software residente sui suoi server che, in funzione del peso, della sagoma e del baricentro degli stampi, restituisce uno schema di immediata comprensione per la disposizione degli stampi stessi sulle ruote porta stampi dei bracci dritti e sulla flangia del braccio a squadra, in modo che il carico sia bilanciato. Attraverso PC e mouse, il direttore di produzione può muovere gli stampi e il programma visualizza in tempo reale l'eventuale sbilanciamento, proponendo la posizione e il peso da aggiungere. Tutto ciò senza interrompere le operazioni produttive e con evidenti vantaggi in termini di sollecitazioni meccaniche e usura degli organi in movimento.

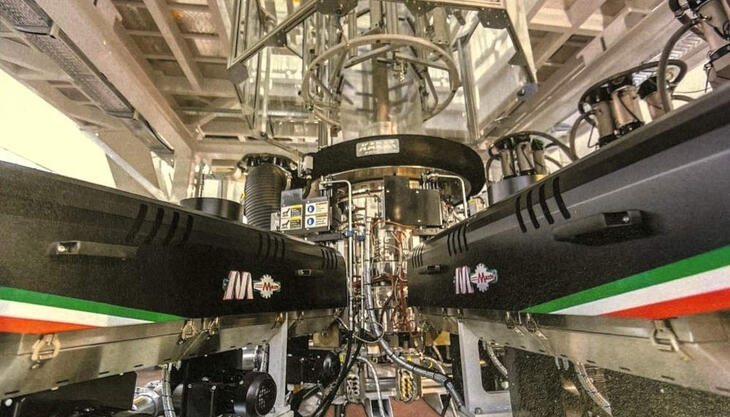

Sul versante del risparmio energetico, Polivinil propone impianti in cui la qualità dell'isolamento e l'ottimizzazione della sagoma del forno in funzione della velocità e della pressione dell'aria calda sullo stampo consentono, a parità di durata del ciclo, un consumo inferiore anche del 20%, così come sono state ottenute significative riduzioni dei tempi ciclo a parità di consumi. Un ulteriore passo in avanti è stato compiuto con l'implementazione del sistema UFD (Upper Fan Duct), che riutilizza parte dell'aria ancora in temperatura e la convoglia sullo stampo. In pratica, si tratta di un punto di riscaldamento supplementare ricavato dalla stessa unità termica, senza alcun aumento dei consumi. È stato anche introdotto un nuovo tipo di ventilatori soffianti, ossia due turbine che raggiungono il regime di rotazione ottimale e rallentano in brevissimo tempo, riducendo drasticamente la dispersione del calore del forno al momento dell'apertura delle porte. Il massimo vantaggio si ottiene in combinazione con la modalità Ecomode, dove il bruciatore si arresta quando le porte del forno sono aperte e l'estrattore fumi lavora al minimo.

Per quanto riguarda il riutilizzo dell'energia impiegata dall'impianto per alimentare le utenze della macchina, oltre al sistema Regen, che recupera l'energia bidirezionale risultante dalla conversione della corrente DC in AC, operata dagli inverter ogni volta che i motori riducono la velocità o invertono la rotazione, sono allo studio speciali scambiatori di calore aria-aria e aria-acqua. Lo scopo è quello di utilizzare il calore necessario alla produzione integrandolo con i sistemi di riscaldamento sanitari e ambiente.

Il software di controllo integrato sovrintende la funzionalità di tutto ciò e, in base alle temperature di stampaggio e raffreddamento rilevate in tempo reale all'interno dello stampo, regola la durata e la successione delle fasi produttive. Secondo i parametri impostati dal supervisore, non appena la temperatura interna raggiunge il valore previsto, il braccio porta stampi si predispone all'uscita dal forno; lo stesso avviene per la fase del raffreddamento: nel momento in cui il materiale si stacca dalle pareti dello stampo, il software propone all'operatore di dare il consenso per l'uscita e le successive operazioni di estrazione del pezzo e carico del materiale per il nuovo ciclo. I vantaggi sono riscontrabili in caso di cambio e variazione delle quantità di materiale, forno freddo (la prima stampata della giornata) o raffreddamento estate/inverno, poiché il ciclo si adatta automaticamente alle mutate condizioni produttive.

La riduzione dei tempi del ciclo macchina passa anche per il miglioramento della fase di raffreddamento. L'obiettivo è stato raggiunto con l'impiego di ventilatori più potenti (da 28 mila a 40 mila metri cubi/ora ciascuno), più silenziosi (-10 dB) e con consumi elettrici dimezzati. I risparmi ottenuti vengono visualizzati in tempo reale sul monitor: i consumi di corrente e gas possono essere organizzati per ciclo di lavoro, braccio, metri cubi, kg di prodotto e tempi intermedi.