La società tedesca Conextru è specializzata nella progettazione e nella costruzione di teste a croce per l’applicazione di ogni tipo di rivestimento dei tubi, dal raggruppamento di tubicini coassiali per fibre ottiche, alle strutture multistrato con strato barriera per tubi piccoli, tra cui quelli destinati ai sistemi di riscaldamento a pavimento, e grandi, come, per esempio, quelli per la distribuzione dell’acqua, fino ai rivestimenti monostrato applicati come protezione in sede di installazione. Le teste a croce rappresentano la soluzione privilegiata per la produzione di camicie per tubi preisolati nei processi in linea e il loro diametro può raggiungere, e teoricamente anche superare, i 1000 mm. Il sistema di distribuzione viene regolato in base alla quantità del polimero e allo spessore dello strato: la tecnologia più diffusa è rappresentata dal distributore a spirale elicoidale o radiale o da una combinazione tra queste due nel caso di strutture multistrato, se l’applicazione lo richiede.

Processo di rivestimento

vs tubi multistrato

Processo di rivestimento

vs tubi multistrato

Il processo di rivestimento, rispetto alla realizzazione di tubi multistrato, consente il cambio rapido di produzione da mono a multistrato e risulta comunque estremamente flessibile nella realizzazione di tubi multistrato. Esso offre la possibilità di realizzare un’ampia gamma di diametri (per esempio, da 32 a 315 mm o da 63 a 500 mm) con la medesima testa e con un’unica filiera e permette di eseguire processi di rivestimento e di coestrusione multipli con più di una testa a croce.

Tale processo consente di applicare strati sia sottili sia spessi, di regolare il grado di adesione in base alla temperatura e di ottenere un diametro del tubo interno molto preciso: questi due ultimi aspetti risultano particolarmente importante nel caso in cui un successivo processo di saldatura per elettrofusione richieda la rimozione dello strato esterno o di vari strati. Il tubo interno, inoltre, presenta una superficie calibrata.

Disponendo le teste a croce in linea è possibile eseguire l’estrusione di tubi coassiali e l’inserimento di cavi per rilievi può essere effettuata con facilità. La superficie esterna del tubo centrale può essere stampata, mentre il rivestimento sotto pressione risulta semplice e viene eseguito regolando la velocità della ventola senza che sia necessario generare il vuoto.

Esempi applicativi

La gamma di teste a croce di Conextru comprende sette modelli per tubi monostrato - PO 63 CR, PO 125 CR, PO 250 CR-R, PO 40 CR, PO 450 CR (foto in alto), PO 500 CR e PO 630 CR - e sei per tubi multistrato - PO 2 160 CR-R, PO 2 160 CR, PO 4 160 CR, PO 3 160 CR, PO 4 180 CR e PO 3 315 CR (più uno - PO 3 630 CR - in fase di progetto), dove PO indica lavorabilità delle poliolefine (e, nel caso dei modelli multistrato, il numero che segue rappresenta il numero di strati), CR (cross head) identifica la tecnologia a croce e R segnala la presenza di un distributore radiale integrato.

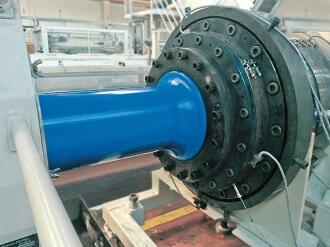

Tra i vari casi applicativi, il modello PO 4 180 CR RCS è stato utilizzato per il rivestimento di un tubo in PE100 con struttura a 4 strati (uno barriera) per il trasporto in pressione di acqua. Il gruppo motorizzato installato di fronte alla testa, consente di realizzare una striscia colorata a spirale che identifica il prodotto come tubo con effetto barriera. Il modello PO 3 125 CR-R (foto al centro), invece, è stato impiegato per il rivestimento protettivo di un tubo a 4 strati per il trasporto di carburante.

Il progetto più recente, invece, consiste nella

realizzazione della testa a croce PO 630 CR (foto in basso) per il rivestimento

di un tubo da 630 mm con uno strato singolo di PP spesso 2 mm. La testa è

concepita per il rivestimento di tubi sia in plastica sia in acciaio con

calibratura sottovuoto generato mediante una apposita pompa. Un tubo in acciaio

con guarnizioni in gomma posizionato sul retro della testa consente di

connettere quest’ultima con la pompa stessa, così da svuotare l’intero volume interno

della testa medesima e convogliare tutto il fuso sul tubo da rivestire. La

filiera principale da 630 mm consente la realizzazione di rivestimenti da

630/560/500 mm, con un mandrino da 6 mm di apertura per strati da 3 mm. Su

questa filiera ne è montata una da 450 mm per rivestimenti da 450/400/355 mm

(mandrino da 6 mm di apertura), sulla quale, a sua volta, ne è montata una da

315 mm (rivestimenti da 315/280/250 mm, mandrino da 6 mm di apertura), su cui,

infine, ne è montata una da 225 mm (rivestimenti da 225/200/180 mm, mandrino da

6 mm di apertura). Il canale di flusso presenta un distributore elicoidale con

20 canali, mentre il riscaldamento è ottenuto in meno di 4 ore mediante fasce

riscaldanti esterne e un riscaldatore interno per corpo e mandrini.

Il progetto più recente, invece, consiste nella

realizzazione della testa a croce PO 630 CR (foto in basso) per il rivestimento

di un tubo da 630 mm con uno strato singolo di PP spesso 2 mm. La testa è

concepita per il rivestimento di tubi sia in plastica sia in acciaio con

calibratura sottovuoto generato mediante una apposita pompa. Un tubo in acciaio

con guarnizioni in gomma posizionato sul retro della testa consente di

connettere quest’ultima con la pompa stessa, così da svuotare l’intero volume interno

della testa medesima e convogliare tutto il fuso sul tubo da rivestire. La

filiera principale da 630 mm consente la realizzazione di rivestimenti da

630/560/500 mm, con un mandrino da 6 mm di apertura per strati da 3 mm. Su

questa filiera ne è montata una da 450 mm per rivestimenti da 450/400/355 mm

(mandrino da 6 mm di apertura), sulla quale, a sua volta, ne è montata una da

315 mm (rivestimenti da 315/280/250 mm, mandrino da 6 mm di apertura), su cui,

infine, ne è montata una da 225 mm (rivestimenti da 225/200/180 mm, mandrino da

6 mm di apertura). Il canale di flusso presenta un distributore elicoidale con

20 canali, mentre il riscaldamento è ottenuto in meno di 4 ore mediante fasce

riscaldanti esterne e un riscaldatore interno per corpo e mandrini.