"Vogliamo contribuire a passare da una società dello scarto a un'economia circolare. Il nostro obiettivo è rendere i nostri prodotti in plastica sempre più sostenibili, in modo da rendere la nostra crescita meno dipendente dal consumo di risorse limitate, ridurre le nostre emissioni di carbonio e proteggere l'ambiente". Con queste parole Guenter Margraf, product manager globale presso la divisione High Performance Materials di Lanxess, ha spiegato l’impegno della multinazionale tedesca a utilizzare sempre più materie prime riciclate nella produzione di compound e compositi termoplastici.

Gli esempi più recenti di prodotti realizzati secondo questa strategia sono rappresentati da Durethan Ecobkv30H2.0, Ecobkv35H2.0 ed Ecobkv60XF. Le fibre riciclate prodotte con vetro di scarto post industriale costituiscono rispettivamente il 30, 35 e 60% in peso di questi tre nuovi compound di poliammide 6. Ecocycle, società di certificazione indipendente, ha esaminato la quantità di materiale riciclato in ogni compound e l'uso a lungo termine del flusso di rifiuti di vetro utilizzando il metodo di bilanciamento di massa e ha assegnato un certificato ecoloop in conformità alla norma ISO 14021:2016.

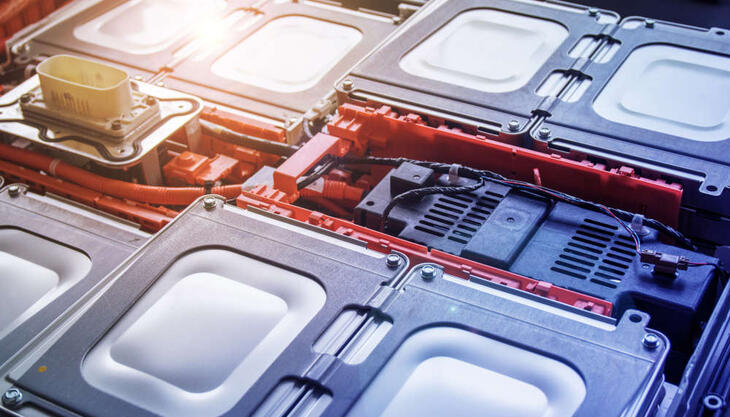

L'obiettivo primario della divisione High Performance Materials per i tre nuovi compound è il loro impiego nell'industria automobilistica. "Durethan Ecobkv60XF offre eccezionale resistenza e rigidità, il che lo rende adatto per la produzione di componenti strutturali come supporti frontali, staffe dei cuscinetti di pedaliere e montanti A, B e C, nonché vani batteria leggeri per veicoli elettrici", ha spiegato Margraf.

La divisione aumenterà gradualmente il numero di prodotti della famiglia Eco certificati in conformità con il metodo di bilanciamento di massa. Per esempio, è previsto il lancio di una nuova poliammide 6 con un contenuto di fibra di vetro del 30% e un impatto ambientale ridotto. Il caprolattame necessario per produrre questa poliammide 6 si basa su una selezione di materie prime petrolchimiche in linea con questo approccio.

Attualmente High Performance Materials non utilizza fibre di vetro ottenute riciclando componenti a fine vita (noto come riciclaggio post consumo), ma le considera una materia prima particolarmente sostenibile da utilizzare nella produzione di nuove fibre di vetro. Dopo tutto, offrono benefici simili alla raccolta e al riciclo del vetro in ambito domestico, che vengono praticati con successo da tempo. Il vetro di scarto si fonde a temperature inferiori rispetto alle materie prime utilizzate nella produzione di fibre di vetro e quindi permette di risparmiare energia e di ridurre le emissioni di anidride carbonica. "L'uso del vetro di scarto riduce anche l'uso delle risorse, perché consente di risparmiare le materie prime per la produzione del vetro. Significa anche che non c'è bisogno di smaltire il vetro di scarto", ha concluso Margraf.